悦瑞三维发布了五款DMT打印系统,分别是MX-250、MX-450、MX-1000、MX-Grand 四款标准化打印机,备有能体现三轴和五轴联动的两个模型,以及针对矫形外科用植入物表面喷涂(Porous coating)定制化设备MPC。DMT金属打印最大打印尺寸高达4,000×1,000×1,000mm,是名副其实的行业“巨无霸”。

DMT金属打印被美国材料实验协会(ASTM)定义为“DED”(Directed Energy Deposition)定向能量沉积技术,它利用大功率激光镕覆金属粉末的方式,使复杂形状的金属制品和金属模具快速制造,并具有优良的机械性能。

悦瑞的DMT打印主要应用在模具制造与修复、飞机引擎配件再生及修复、3D打印冷却水路金属磁芯、高性能多材料配件制造、特殊镀膜及表面改性等高精尖领域,在电子、汽车、医疗、航空航天、军用产业优势明显。

除了超大尺寸构建,多材料复合打印也是DMT打印最引以为傲的特性,其产品机械性能接近甚至优于锻造,且因为可以使用一般产业用金属粉末使得成本极大降低,目前可打印的材料包括钢、铜、钛、镍、钴合金等粉末。

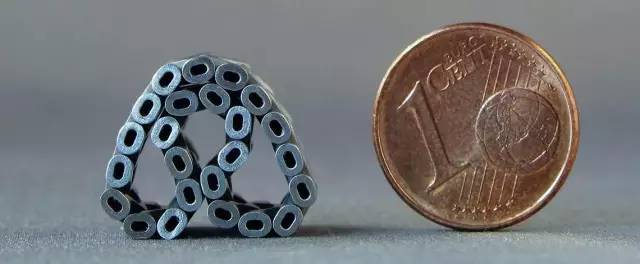

纳米级微打印是使用目前最为高端的金属激光烧结方式,实现更为细微和精密的工业生产,个性化、功能整合以及微型化是其最明显的特征,它为工业制造带来新的可能,甚至可以用来生产包含活动零件的组合单元。

悦瑞三维此次推出的纳米级微打印系统DMP 60 GP成型尺寸27mmx27mmx20mm,精度±5μm到10mm之间,具有超高细节分辨率,打印产品表面质量和致密度极高,几乎适用于任何金属材料,主要应用在医疗器械、珠宝、手表、热交换器、机械电子、汽车、航空航天等领域。

悦瑞三维副总经理黄鹤鸣表示:“微型零件制造市场潜力较大,但是传统工艺很难实现,我们这次推出的微打印系统通过厚度1-5μm、直径不到30μm、粉末粒度不超过5μm的打印层,可以很好的满足客户这方面需求,使工业生产进入微时代。”

来源:悦瑞三维

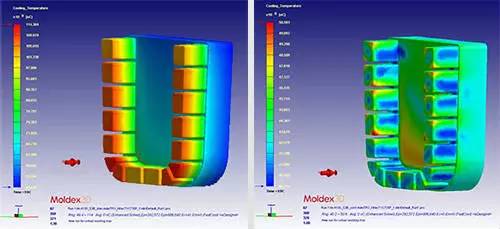

在注塑过程中,热残余应力容易在以下2个阶段产生:一是注塑制品在型腔中的冷却阶段,二是注塑制品从脱模温度冷却到室温的阶段。因此,要做到高效率生产,并获得性能优良的注塑制品,必须对模具进行温度调节。模具温度直接影响着注塑制品的质量和生产效率,它主要通过模具的冷却系统来进行适当的控制和调节。传统的冷却水道只能加工成简单的直孔,当注塑件形状复杂时,其冷却效果差,零件变形大。

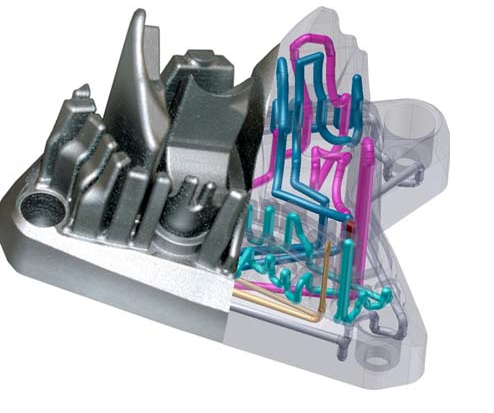

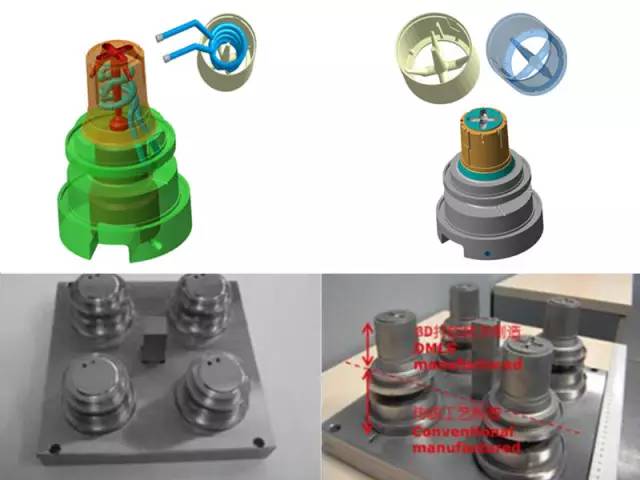

随形冷却是复杂模具设计的首选方式,如果冷却水路距模具表面较近,则模具中积累的热量就会大大减少,且热量被限制在冷却水道与模具表面之间的区域,使得从模具型腔表面向冷却水路传导热量的路径也缩短很多。冷却通道可以被设计成复杂的异形,管道直径可以不断变化,根据冷却要求,横截面也可以是椭圆形或者方形。使用正确的计算和冷却分析可以极大地优化模具冷却方式,从而缩短模具周期,提高部件质量,特别是在易失真和变形区域。

图片来源:amazonaws.com

随形冷却水路的制造工艺,现在常采用选择性激光熔化(SLM)技术。 特选取国外和国内两家领先企业,分享随形冷却方面的案例。

美国linear模具&工程公司

美国密歇根州的linear模具&工程公司创建于2003年,是一家专注于高生产量的注塑模具设计、工程、以及制造的公司。自2005年,linear模具&工程公司开始了直接金属3D打印技术用于原型和最终零部件产品的探索,在随性冷却模具制造方面形成了自己的核心竞争力。其服务行业包括汽车、航空航天、国防、医疗、能源及其他。

图片来源:linear

在直接金属激光烧结工艺后,工件可以经过加工、焊接、热处理、抛光等后续加工处理,如果需要,还可以作为任何铸坯材料。通过3D打印激光熔融技术制造零件,允许工程师优化他们的设计,“设计制造”可以不再束缚他们必须按照传统规则来设计。直接金属激光烧结形成内部通道,或者平时需要多个组件的零件一次完成。

利用有限元分析技术,linear模具&工程公司实现对冷却线和模具的布局进行评价。无论是稳态分析来确定比较冷却解决方案的温度分布,还是非线性分析来确定MoldFill和moldcool条件和预测周期,linear模具&工程公司可以巧妙地设计一个最优的性能模具。其3D打印增材制造材料范围包括:15-5不锈钢,17-4不锈钢,316不锈钢,铝,钛,钴铬,Inconel 625,Inconel 718,马氏体钢。

图片来源:linear

典型应用

该案例中冷却通道十分长而且贴近模具表面,带来了极佳的冷却效果,使得模具周期减少了15%到45%,并且提高了最终产品的质量。

内容及图片来源:linear公司

上海悦瑞三维科技

上海悦瑞三维科技股份有限公司是一家专业提供工业级3D打印应用解决方案的高科技企业,悦瑞自2005年进入3D打印行业以来,始终坚持“以满足用户需求为导向、以聚焦应用价值为目标”的核心理念,通过系统性整合国内外最成熟的3D打印技术资源,搭建“设计+研发+运营”一体化3D打印应用开发平台,为用户提供“系统集成+打印服务+产品定制”系统化3D打印应用解决方案。

典型应用之一

生产汽车鼓风机叶轮的模具部件

要求:缩短注塑冷却时间,提高生产效率,恒温均匀,减少产品的变形率

方案效果

-贴合壁面的随形水路设计,具有传统水路无法比拟的冷却效果,提高生产效率

-分布均衡的随形水路设计,提供出众的冷却一致性,保证产品均匀收缩,提高产品质量

-一体化的打印加工方式,巧妙回避了传统水路需要考虑零件拆分,密封等问题,提高了模具寿命和可靠性,降低生产成本

-少量的加工余量,减少了材料消耗和机加工时间,缩短模具制造周期

典型应用之二

注塑模具优化

要求:不能采用传统加工工艺的带内部冷却流道的长销,高硬度、高寿命和高热传导性

方案效果

-使用3D打印随形水路设计技术,针对性解决了模具行业中深腔狭小区域的冷却问题,较之传统工艺更加高效

-超百个零件同时打印,相比传统加工方式具备成本和制造周期优势

-传统加工工艺会采用昂贵的铍铜保障冷却效果,悦瑞所采用的模具钢1.2709具备更高硬度,更好的耐磨力,模具寿命也就得到提高

-同时缩短成型周期,提高生成效率

-注塑件变形率减小,质量得到提升

典型应用之三

注塑模具模芯-汽车腔道模具

要求:降低汽车塑料制品的生产成本,优化冷却流道和喷嘴工艺,缩短注塑冷却时间,提高产品质量

方案效果

-贴合浇口壁面的随形水路设计,为浇口位置提供优异冷却速度, 冷却时间从24秒降到了7.5秒,冷却时间减少了68%,提高生产效率

-少量的加工余量,减少了材料消耗和加工时间

-平均注塑温度从95度下降到68度

-温度梯度从12度下降到4度

-模具拖花率从60%下降为0

-生产率提高到每分钟3个

典型应用之四

生产波轮洗衣机模具

要求:降低冷却时间,改进原先生产产品受热不均匀、易变形的缺陷

方案效果

-贴合壁面的随形水路设计,提供最佳的冷却效果

-分布均衡的随形水路设计,提供出众的冷却一致性,保证产品均匀收缩,提高产品质量

-一体化的打印加工方式,巧妙回避了传统水路需要考虑零件拆分,密封等问题,提高了模具寿命和可靠性,降低成本

-少量的加工余量,减少了材料消耗和机加工时间,缩短模具制造周期