过去两年(2015年和2016年)可以被看作是直接金属打印(DMP)在航空业的引爆点,因为这项技术已经从原型制作转变至至生产航天设备部件和装配件。

在这段时间里,空中客车防务及航天公司同3D Systems合作,取得了重大突破:首个3D打印的射频(RF)滤波器经过测试和验证,可以被用于商业通信卫星。这个项目由欧洲航天局提供支持的,项目名称为A0/1-6776/11/NL/GLC:利用3D增材制造技术为优化的波导组件建模和设计。

在射频/微波系统中通常需要把信号频谱中有用的几个频率信号分离出来而滤除无用的其他频率信号,完成这一功能的设备称为滤波器。所以说,在无线通信系统中,滤波器是一种关键的射频部件。

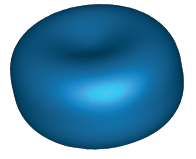

图片:3D打印使空中客车防务及航天公司基于超椭圆形状来设计新的射频滤波器,来源3D Systems

行业的主要趋势是增加单个卫星内多波束的容量。高容量卫星,比如空中客车防务及航天公司制造的Eutelstat KA-SAT这样的高通量卫星可以携带近500个RF滤波器和超过600个的波导。由于是定制设计的,其中的大部分可以处理特定的频率。它们允许所选频道的频率通过,同时拒绝来自所选频道之外的信号。

通信卫星是航空业需要减重的典型-将其送入静止轨道,每公斤的重量就要耗费2万美元的成本。持续的创新设计和减少生产时间也是关键,大多数卫星的寿命约在10-15年。

需要减重、创新和减少生产时间恰是直接金属打印可以满足的关键点。这个射频滤波器项目使用3D Systems的ProX DMP 320,帮助制造商整合滤波器分体部件,通过改进滤波器形状和表面来提升其功能,而这是传统制造方式无法提供的,定制型的设计也有效降低了滤波器的生产时间和成本。当然在提升材料强度的同时还使滤波器更轻质。

空中客车防务及航天公司的项目是3D Systems鲁汶中心的首次进行射频滤波器制作的新挑战。3D Systems比利时鲁汶的生产中心在ProX DMP 320测试阶段的时候就已经验证打印机的应用。成功的项目有航天验证部件的拓扑优化、减重和一体化功能实现,比如通信卫星的支架和支柱配件。ProX DMP 320用于制作高精度部件,可对LaserForm系列的合金(钛,不锈钢,铝,镍,铬,钴铬)进行打印。

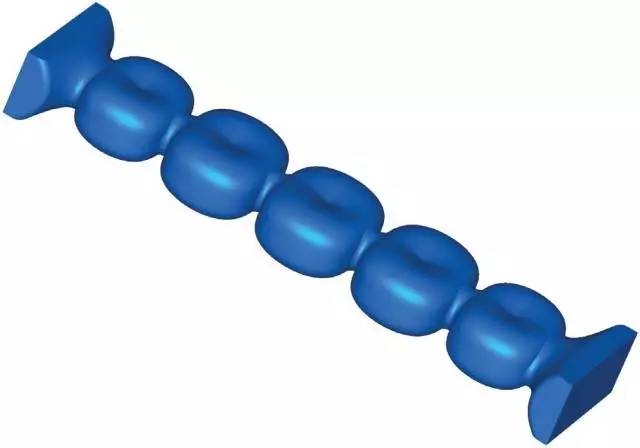

图片:由空中客车防务及航天公司设计的3D打印射频滤波器集成至卫星载荷,新滤波器比老款减重50%,来源3D Systems

ProX DMP 320在不同成型材料之间更换时,可替换制造模块增加了应用的多功能性和高效的设备利用率。可控的真空成型舱确保每个部件的性能、致密度和化学纯度。

空中客车防务及航天公司的射频滤波器项目充分展示了3D打印的能力,为数十年没有明显变化的航空业提供了新的创新设计。

之前的射频滤波器是按照传统的标准化元素设计的,例如矩形腔和波导截面。部件的形状和连接由典型制造工艺决定,比如铣削和电火花腐蚀。然后,滤波器的腔体需要将两个部分通过加工固定在一起。显然这样做的话重量会比较重,需要装配的部分也会增加生产时间,还需要额外的质量评估。

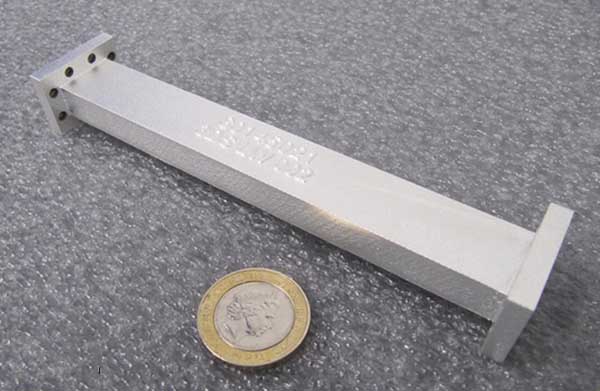

图片:3D打印的射频滤波器内部结构,基于内凹的超椭圆设计,来源3D Systems

使用3D打印的方式制作部件使空中客车防务及航天公司可以在设计上不受局限,也没有额外的生产成本。

CST MWS是是德国CST公司推出的高频三维电磁场仿真软件,用于设计3D打印的射频滤波器,这样仅需花费少量时间就可以实现设计优化。3D打印带来的制造上的灵活性造就了滤波器凹陷型超椭圆设计的腔体。独特的形状有助于RF电流的通过,且在Q因子之间进行平衡传递-一种基于能量损耗的波导效率的测量方法-和外来信号的屏蔽。

图片:由空中客车防务及航天公司设计的3D打印射频滤波器将原来的分体设计结合为一个整体设计,降低了总体重量。3D打印助力生产时间缩短,成本降低。来源3D Systems

位于英国斯蒂夫尼奇空中客车防务及航天公司的射频滤波器工程师保罗·布斯说到:“3D打印带来的整体式设计,其主要优势是数量、成本和时间。因为滤波器不再需要紧固件来将部件结合在一起,所以部件数量其实减少了。使用直接金属打印,还有一个额外的好处就是部件的外轮廓与内轮廓更紧密。成本和生产时间的优势来源于装配和后处理时间的缩短。”

打印的三个铝样件使用不同处理路径,空中客车防务及航天公司在斯蒂夫尼奇中心对其进行了测试。模拟测试样件在发射和轨道运行时的条件,包括震动、冲击和受热的情况,例如极限温度和真空条件下。三个铝样件均满足甚至超过了测试的要求。此外,通过电解过程镀银后的滤波器进一步提升了性能。

除了3D打印,3D Systems为该项目提供了相关的服务,包括经过验证的粉体处理、材料密度控制、经过验证的后处理和可靠的质量管控。

现在打印部件的工艺过程已经被验证,部件也满足了空中客车防务及航天公司的最高航天标准,空客公司可以开始考虑金属打印的投资回报率了。CFO对这个项目的投资回报率感到满意:周转时间快、生产成本降低且部件减重了50%!

根据空客公司,“在不浪费大量时间对部件进行优化的前提下减重一半,而且在进一步的构造设计下,重量还能下降。减重使火箭用到的推进剂减少,帮助成本下降,对支撑结构的要求也较低,这也无形中进一步降低了重量。”

“这个项目的成功开启了射频滤波器的机械和热组件更加集成化的大门,致力于减少零件数量和总体重量。我们还将考虑集成更多功能,比如测试耦合器作为滤波器的一部分或者直接集成至波导的运行中。在对部件减重的同时缩短生产时间和成本上面还有更多的潜力等待发掘。“

下载资料,请加入 3D产业链QQ群:529965687

查找往期文章,请登陆www.51shape.com,在首页搜索关键词

网站投稿请发送至editor@51shape.com

欢迎转载,如需加入白名单请将微信公众号回复至 微信公众号