3D打印行业领先的解决方案之一是大型3D打印。塑料产品的大型3D打印机主要基于熔融挤出技术,工艺可靠,易于使用和维护。材料方面最受欢迎包括PLA材料,具有相对较低的打印挑战。其他复合材料可用于更高级的应用,并具有更好的机械性能。

现在出现了一个明显的话题:大型3D打印的应用领域在哪里,使用大型3D打印有什么好处?

对于设计领域来说,尺寸经常限制了设计产品的快速制造,有了大型零件快速3D打印的可行性,这使得设计的想法可以迅速转化为现实,并且应用到各种产品中。后期处理可以使得最终的模型更接近产品。

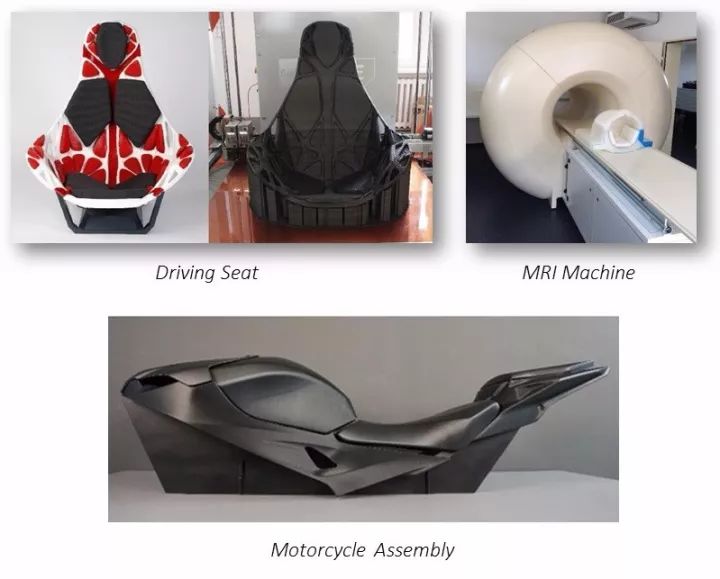

图片:所有部件均采用BigRep Wide 3D 3D打印技术制造而成

优点:缩短获得全尺寸原型的时间。那些通过传统方式制造模型的技术,包括木材、泡沫、玻璃纤维的使用不仅耗时,而且还昂贵。大型3D打印技术不仅节省成本,还可以实现自由曲面的独特几何形状,并且可以加速设计迭代的过程。

适合形式:可以一次性3D打印完成,或者打印成几个部分,然后组装而成。

通过大型3D打印技术可以创建独特的营销和宣传元素。在没有3D打印技术之前,这个行业的几乎所有的零件和展示品都是手工制作的。与传统工艺相比,大规模3D打印大大减少了人工劳动力,节省了时间和成本。并且,3D打印技术还催生了娱乐与广告业设计产品的自由创意。

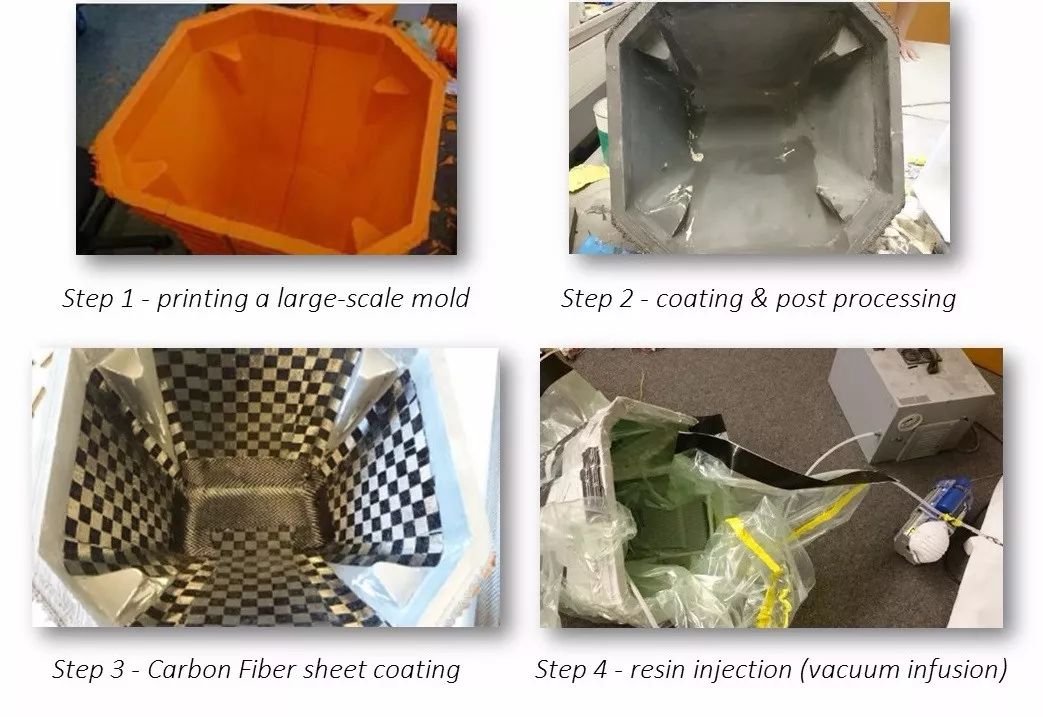

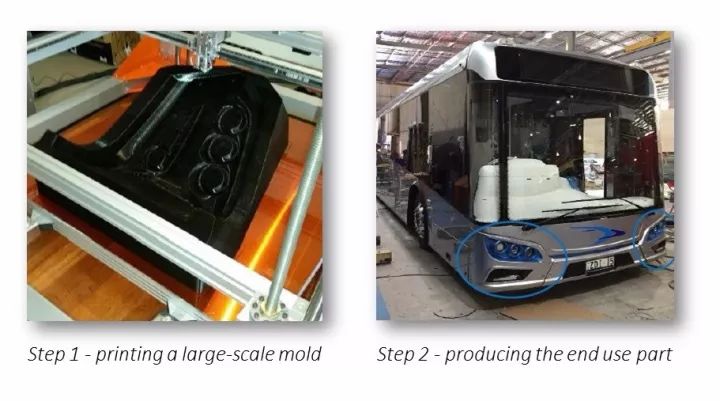

工业制造领域也在引入大型3D打印技术,大型3D打印与工业制造的结合不仅可能,而且有可能解决独特的挑战。

3D打印提供了生产一种或多种定制设计产品的有效方法。为了制造最终零部件,可以通过3D打印来获取大型模具,并用作复合结构的最终工具。一旦将树脂注射到模具中,就形成最终零部件。在经过加工和整理后安装在赛车上。

优点:与传统的非3D打印方法相比,通过大型3D打印技术可以大大缩短最终用途零部件的生产时间,与使用数控机床生产相同的零件相比,还节省了相当多的成本。

另一个很好的例子,使用类似的大型3D打印工艺制作了一个照明面板的新设计。与使用CNC相比,缩短了50%的生产时间,并且降低成本。

图片:所有部件均采用BigRep Wide 3D 3D打印技术制造而成

的确,3D打印技术为大型模具制造带来了新的切入点。早在2014年轰动全球的Local Motors公司在IMTS现场3D打印完整的电动车Strati,使用的3D打印设备BAAM是由美国能源部下属的橡树岭国家实验室(ORNL)开发的高速大型3D打印设备。

不仅如此,BAAM技术还被用于3D打印潜水艇,这是由海军陆战队(NSWC)和Carderock部门的破坏性技术实验室(DTL)团队开发的。该团队于2016年8月开始工作,通过使用大型工业3D打印机-大面积增材制造设备(BAAM)来生产潜水艇的六个碳纤维零件,然后组装成30英尺长的潜水艇。类似大小的潜水艇花费高达80万美元,大概需要3到5个月才能生产完毕。而通过3D打印,制造成本便宜了90%,不仅如此,还节约了生产时间。

甚至是工程机械行业这样的传统行业像沃尔沃建筑,卡特彼勒等也在探索3D打印对其生产和业务带来的“美”,如何能更快速,更低成本的开发新产品。

美国橡树岭国家实验室(ORNL)与美国设备制造协会、国家流体协会等机构共同开发了全球首台3D打印挖掘机。在这台挖掘机中包括了三个由3D打印设备直接制造的零部件:驾驶室、动臂和热交换器。挖掘机动臂长约2.1米,重量约为181千克,是由ORNL新开发的大型金属零件3D打印设备制造的,打印材料为低成本的金属,动臂在设计时已经为液压零件预留好内置的通道。挖掘机的驾驶室是由美国伊利诺伊大学厄本那香槟分校的学生工程设计团队设计的,驾驶室采用了仿生设计,设计灵感来自于大自然里弯拱的树枝,驾驶室重量约68千克,设计团队表示这一驾驶室相比传统设计方案的驾驶室减重25%,同时强度是可以保证的。驾驶室是由ORNL实验室的BAAM(大幅面增材制造) 3D打印设备和碳纤维增强复合材料制造的。

那些制造业本来要花上亿的资金才能启动的新产品设计与研发,要耗费几年的时间才能完全推向市场的产品,现在通过3D打印所花费的成本只是原来的零头,而时间又可以得到大大的缩短。

最近,普渡大学复合材料制造和模拟中心,Thermwood公司,应用复合材料工程(ACE)和Techmer PM的联合团队实现了通过3D打印PSU复合材料模具来实现直升机零部件的制造目的。

图:3D打印的PSU复合塑料模具用于直升机大型零件制造

根据 的了解,这可能是碳纤维增强PSU塑料首次成功地应用到3D打印工艺。通过Thermwood的大型增材制造(LSAM-Large Additive Manufacturing)系统对直升机的模具进行了一次性3D打印与机加工工序。Thermwood开发的LSAM系统是增材制造工艺与机加工切削工艺的巧妙结合,由3D打印完成粗糙的模型轮廓,通过使用CNC铣床将零件加工到精确尺寸,在3D打印的过程中就可以同步配合机加工切削的运用,这款用于制造直升机零件模具的大型3D打印机的建造体积为10×20英尺。

通常来说,实现大型3D打印,机器手不可缺。带机器手的3D打印除了Thermwood,还有BAAM、MX3D、Thermwood、Branch Technology、3D Systems、 LittleArm、Arevo Labs,以及Stratasys。

而BAAM系统在2016年就被美国橡树岭国家实验室下设的风能水能技术办公室用来制造了一款巨大的风电叶片模具。叶片模具长达13米由BAAM系统分批次打印出来。根据 的市场研究,与Thermwood类似的是模具都用到了碳纤维复合材料3D打印技术,不同的是BAAM系统的3D打印工作完成后,叶片上面被覆盖了一层玻璃纤维层压板以获得平滑的表面,而Thermwood采取的是通过机加工的方式去除多余的塑料材料以获得精确的模具表面。

不过,在集成3D打印与切削加工塑料材料于一台设备方面,Thermwood可以称为行业的先行者。但就 的市场研究,已经有更多的公司看好大型塑料制品的混合加工。意大利加工专家CMS与2017年9月宣布与德国Fraunhofer机床和成型技术研究所(Fraunhofer IWU)建立了新的合作伙伴关系,并共同开发热塑性复合材料的3D打印与五轴铣削加工的混合系统。Fraunhofer IWU将与CMS密切合作,开发CMS Kreator,该系统将结合3D打印和机加工制造出高品质热塑性复合材料零件。CMS Kreator将会有一系列的配置和尺寸,并可容纳各种各样的基于热塑性塑料的材料。 了解到,这款设备可以在许多领域和行业得到应用,并将面向制造精密原型甚至特殊的零件生产。

除了熔融挤出技术,以及熔融挤出技术与机加工技术的结合,另外一家来自以色列的公司Massivit则是使出了自己的大招,其大型全新3D打印设备名为GDP,是Gel Dispensed Printing(凝胶打印)的缩写,这种技术有点类似于FDM和SLA技术的复合,打印速度极快,而且能够打印出非常大的对象。

与光固化过程中所使用的液态树脂不同的是,GDP技术打印的材料是啫喱状的,因为打印的是凝胶所以比液体的固化速度要快。另外打印的层厚度大,再加上凝胶本身可以获得自支撑,所以在打印过程中几乎不需要支撑材料,这也减少了后期处理支撑材料的工作量,并且节约3D打印机打印支撑材料的时间。正如正文中所提到的,大型3D打印可以用于娱乐和广告行业,Massivit已参与了多个大品牌的大型项目宣传,包括索尼的广告和愤怒的小鸟的捉鬼敢死队电影宣传。以往这些道具和宣传用品依靠手工流程包括雕刻泡沫块这样的方式来完成,耗时又费力。而3D打印是一个数字化的过程,允许大量的个性化和本地化制造方式,非常贴合广告和推广中时间紧迫而个性化又十足的需求。

可以说,3D打印行业的发展正越来越向我们揭示更多的有关于大块头带来的大智慧。

下载资料,请加入

3D产业链QQ群:529965687

查找往期文章,请登陆www.51shape.com,在首页搜索关键词

网站投稿请发送至editor@51shape.com