3D打印技术允许工程师完成那些传统制造所难以实现或者是不可能实现的复杂结构,但是3D打印所普遍遵循的逐层构建方法通常比较慢并且会限制构建的形状尺寸。

所以即便是比传统方法能生产出更复杂的产品,在一些专业级的工业生产领域如注塑生产,迄今为止,3D打印很难挑战注塑方式在大规模生产方面的速度。然而,虽然阻力重重,3D打印却在打印速度方面不断获得突破。

LLNL(劳伦斯·利弗莫尔国家实验室)国家实验室推出了一种新的瞬时光刻技术可以通过使用全息光场在几秒钟内完成整个3D形状的制作。

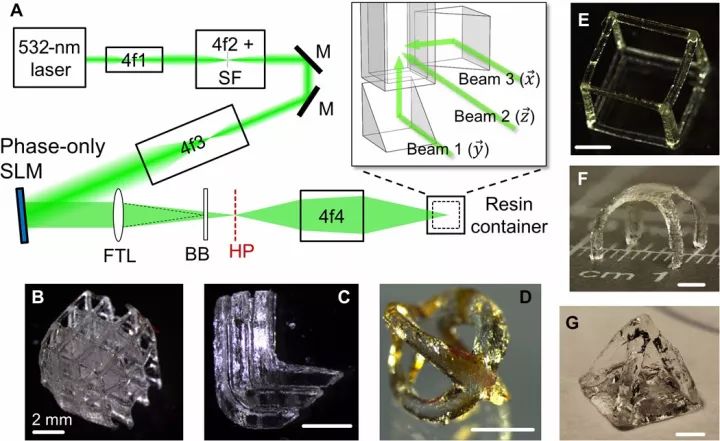

LLNL的研究人员开发的这项技术使用了特殊的树脂,当它们暴露在光下时会凝固。通过在充满树脂的槽中照射三束激光束以创建3D图案,从而能够在短短10秒内一次性制造3D结构的产品。这项技术能够一次性构建整个结构,消除了逐层3D打印方法的局限性,并显著提高了系统的制造速度。

具体的技术原理发表在《科学进展》杂志上(下载资料请申请加入 产业链QQ群529965687),研究人员通过将三维全息图像分成三个不同的部分,然后通过分开的激光束将其投射到树脂箱中,激光从前部、底部和侧面进入,在激光重叠的地方形成3D光场。研究人员使用的树脂是一种光敏聚合物,一旦达到了一定的激光能量照射阈值,就会发生固化反应,固化结束后液态树脂被排出,留下3D结构的产品。

图片来源:Sci. Adv. 2017; 3: eaao5496

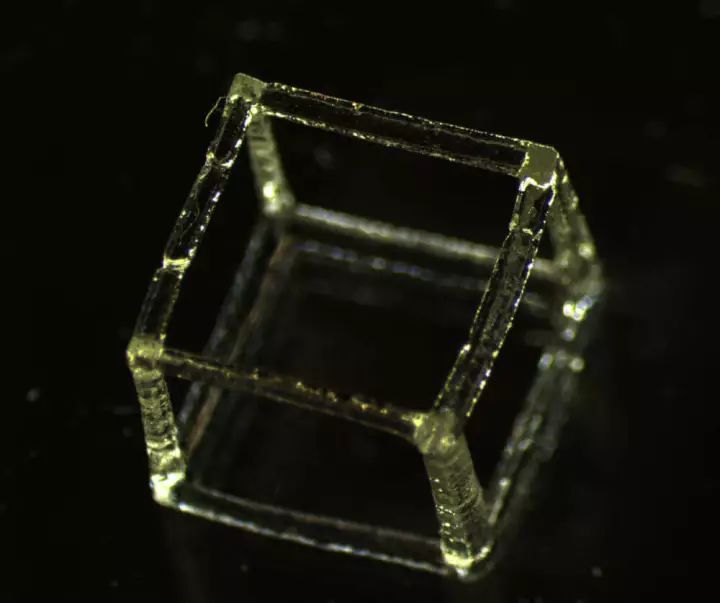

该小组使用他们的技术来打印了一系列毫米级的产品,包括立方体、金字塔和网格结构。通过优化,这种近瞬时光固化方法可以达到几微米的分辨率。

图片来源:Sci. Adv. 2017; 3: eaao5496

图片来源:Sci. Adv. 2017; 3: eaao5496

不过要让激光实现在树脂的均匀分布意味着这种制造技术不太适合于大型结构部件,但根据LLNL,目前制造1000立方毫米(1立方厘米)大小的产品是非常可行的。

关于这种技术的应用领域,研究人员特别感兴趣的是生物医学植入物。当前关于生物打印活体组织的研究越来越多,这些组织通常使用悬浮在生物相容性物质如水凝胶中的活细胞制成的生物墨水。这些材料通常是柔软的且容易变形,这使得3D打印过程中涉及到大量的运动是不可取的,而LLNL的静态方法可能是一个有前途的选择。

北卡罗来纳大学化学教授兼3D打印公司Carbon联合创始人Joseph DeSimone对LLNL的近瞬时光固化技术感到十分兴奋,他认为这对于提高光聚合物3D制作速度来说是一个有趣的方法。不过,要实现商业化,LLNL还需要推动硬件方面的进步,再配合软件和树脂才能打造一个完整的面向应用端的解决方案配套。

LLNL同意还有很多工作要做,而且目前他们所使用的光聚合物的材料性能仍然有限。此外,研究人员还认为创造3D光场可能比全息投影更好。全息投影需要使用成本高昂的复杂光学设备,并且容易出现“激光散斑”的情况,这使得激光干扰自身,并引起所制造的产品表面粗糙的问题。

LLNL正在尝试通过LED作为光源和幅度调制来代替全息投影以达到相同的效果。目前,LLNL已经在这方面取得了进展。不仅如此,LLNL还在尝试让树脂桶在其光轴上旋转,这可能会带来更大的产品制造方面的几何灵活性。

关于近瞬时打印技术,很多 的谷友或许有印象,2016年,迪士尼申请了名为 ‘Near Instantaneous Object Printing Using a Photo-Curing Liquid’(液体光敏树脂的近瞬时打印技术)。该技术有效地扫除了束缚高速三维打印的最大障碍:第一,缓慢的层到层生产方式;其次,浪费生产时间、材料和后处理费用的支撑结构。

通常,在固化液态光敏树脂的时候,需要系统把电脑的三维CAD图像进行切片处理,然后右光源对树脂进行层层固化加工,而在固化过程中,为了节约材料,通常只固化建模图形的外壁,也就是说产品是空心或者内部是蜂窝状的。而根据迪士尼的专利申请描述,迪士尼的3D打印技术绕过层层扫描固化的生产方法,而是通过一个或更多的光源将三维模型“注入”液态树脂内。几乎在瞬时间,三维模型就被固化出来,而以往层层生产这样的产品需要几个小时,现在变为几分钟。

认为这一专利的核心在于其聚焦透镜技术,如此大量的光“注入”光敏树脂槽内,这需要巧妙地设计光折射,而我们知道光固化树脂有其固化波长范围。迪士尼聚焦透镜技术通过光学组件的反射或重定向聚焦来控制三维物体的外表面反射光波长,从而恰到好处的控制光敏树脂固化,形成精确光滑的固化表面。

迪士尼近瞬时三维打印工艺的另一个令人兴奋的特点是不需要支撑结构。在传统的3D打印方式中,如果打印对象有外伸部件如带檐的帽子或张开双臂,就需要在建模的过程中增加支撑结构,不仅仅耗费额外的材料和加工时间,在打印完成后也需要额外的去除支撑的后处理工序。迪士尼的解决方案是通过未固化的液态树脂支撑3D打印对象,打印完成的三维物体漂浮在树脂液体内。

听起来LLNL的技术与迪士尼所申请的专利所描述的技术颇为相似。有关具体的区别, 将保持持续关注。

在光固化领域,LLNL在2015年还发明了大面积投影微立体光刻技术(Large Area Projection Micro Stereolithography-LAPμSL),该方法可用紫外光创建出比以前常见的微立体光刻技术更大、更精细的3D对象。这项技术解决了大与精致的矛盾,有望将光敏树脂3D打印的应用在间接模具领域推向一个新的高度,包括那些中空的、极轻、高精、极复杂的大型部件的制造技术突破。

LAPμSL技术所能实现的微精度来自于LLNL对于打印系统关键的光学元件进行的专门设计和定制,其大来自于通过LLNL专门的软件进行大面积范围的扫描,复制和重叠高清晰图像。这好比是将DLP与SLA的技术优势结合起来,既具有出色细节的直接光处理技术,又具有更高的速度和大得多的区域扫描方法,这使得研究人员能够更快地3D打印出更大和更为复杂的对象,同时保持难以置信的高分辨率,其细部特征可以达到微米级。

可以说LLNL在立体光刻领域正在挺进瞬时、微米级的技术突破范畴。

参考资料:one step volumetric additive manufacturing of complex polymer structures

资料下载,请加入 3D产业链QQ群:529965687

查找往期文章,请登陆www.51shape.com,在首页搜索关键词

网站投稿请发送至editor@51shape.com