传统制造工艺在制造微接插件、内窥镜用微镜片等高度复杂、微细、结构精密的小器件时,面临诸多棘手挑战。这些器件都需要高端精密制造工艺,来创造精确的表面面型和复杂的内部结构,成本高昂。而现在,先进的微纳3D打印技术能逾越这些障碍,使复杂部件的定制化更加容易,生产速度也更快。这也响应了精密制造在其他领域逐步增长的需要。

光学、医疗、电子等领域微型精密器件制造

市场调研机构Technavio预计,全球3D打印服务市场在2021年前将以每年44%的速度增长。对精密制造需求的扩大,极大促进了3D打印服务的增长。

在3D打印技术的发展中有两个不同方向的聚焦点,其中一个聚焦点是大幅面3D打印技术。另一个聚焦点是微观方面的,即能够制造精密、微细器件的3D打印技术。微纳3D打印能制造复杂、精细的器件,这是3D打印技术优势的体现,或将颠覆精密器件制造业。

“许多制造难题如今可以在这一新兴且低成本的生产方式中找到答案,微纳3D打印器件的市场潜力可见一斑。”深圳摩方材料科技有限公司资深科学家、顾问委员会成员William Plummer博士评价道。摩方材料在美国波士顿及中国深圳同步运营,是一家专注于制造微纳3D打印系统及材料的企业,也为使用其设备的公司提供定制化3D打印服务。

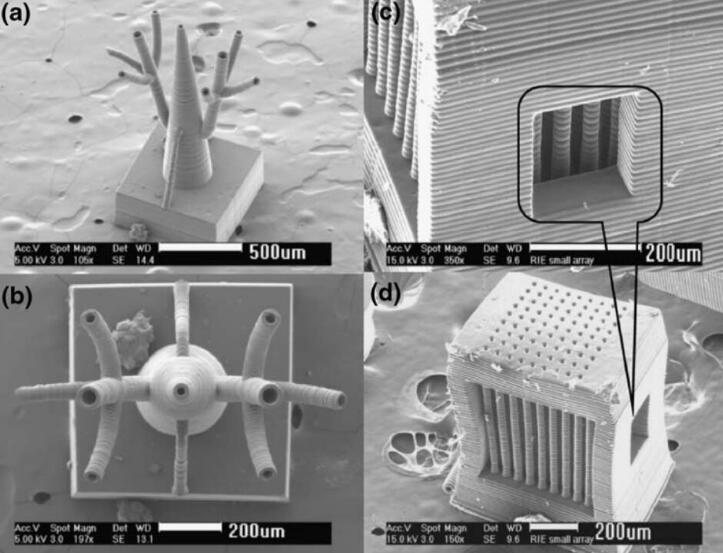

摩方材料等企业将这一技术带到了新的高度,打印设备的精度能达微米/纳米级别,并且有能力进行大产量制造。Plummer博士称,摩方的优势在于其设备精度极高,并且对材料和工艺有独一无二的选择:“摩方的精密3D打印技术能制造小型机械部件,如微型弹簧、特殊形状的电子接插件,甚至能制造心血管支架这样极为复杂、要求极高的医疗器件。”

-- 技术原理

3D打印的第一步是在数码文件中创造一个实体三维模型。这并非一项新技术,但目前的进展使其能以更实用的方式,创造样品原型、一次性器件,以及传统铸模和CNC机床制造中成本过高、难以实现的项目。

摩方材料专有的技术称为“PμLSE”(Projection Micro Litho Stereo Exposure),即“面投影微立体光刻”,原理很像微视频显示设备,系列图像会通过缩影镜头连续投影到需固化的光敏树脂上。缩小的图像投聚在光敏树脂上,紫外光会引起树脂的固化或硬化的过程,这一过程也被称为光致交联。只有光照射的地方会固化、变硬,形成预设的3D形状。所投影的图案由三维图像决定,是电脑生成的三维模型的横截面。辅之独特的后处理技术,摩方能制造各种产品,包括陶瓷和光学镜片。

微纳3D打印和“传统”3D打印的主要区别在于,微纳3D打印能达到“传统”3D打印无法达到的高精度。微纳3D打印的精度能达到细观、微观和纳观(即十亿分之一米)级别。这一特性使得微纳尺度3D打印能批量复制微小结构,制造真正处于微观级别的器件,实现一般的3D打印无法企及的细节和精度。

近年来,3D打印行业发展迅速,如今消费者花200~500美元就能购买一台3D打印机,但这类打印设备和复杂的微纳3D打印设备有很大的区别,像摩方材料这种拥有微纳3D打印技术的公司,能够生产出不同种类的精密器件。

-- 精密制造,实现内窥镜镜片批量定制化生产

2016年5月,摩方材料进入高精度微纳3D打印市场。摩方源于麻省理工学院(MIT)纳米光电及3D纳米生产技术实验室,公司的技术基于2014和2015年被《麻省理工科技评论》(MIT Technology Review)列入十大突破性技术的“微型3D打印”和“纳米架构复合材料”。(摩方创始人兼首席科学家方绚莱所在的微纳3D打印技术团队在2015年被《麻省理工科技评论》认可为该领域最前沿的团队之一。)

摩方材料在专注于制造微小精密器件的同时,能达到高于医疗器材等行业所需的产量水平。“摩方的3D打印系统能实现很高的产量,因为我们制造的器件体积非常小,”公司创始人兼CEO贺晓宁说。微小的体积意味着一次能同时打印大量器件。例如,摩方的3D打印设备能在一小时内制造几百个直径约为1毫米的镜片,即产量一年可达几十万件,能满足内窥镜制造商的数量需求。此外,同批制造的器件中,每个部件都可以进行定制,无需考虑总制造数量。这样的产能可以满足需要小型精密器件的工业客户对数量的需求。

-- 创新技术,服务复杂眼镜片定制市场

凭借其创新技术,摩方团队将光学行业设为目标领域。光学眼镜行业利润雄厚,仅中国一年的市场总额就达120亿美元。根据Transparency Market Research的预计,全球眼镜市场2018年的年复合增长率(CAGR)将达3.7%,估值达1300亿美元。

但眼镜佩戴者大多数没有完全根据自己的需要和参数去定制镜片,配镜通常只能基于标准处方。“复杂镜片,如自由曲面镜片,价格非常高,”北京同仁医院眼科中心转化医学部副主任甄毅说,“例如,一副(传统工艺制造的)定制自由曲面镜片的零售价可高达1300美元。”

“人眼是复杂器官,是一个不完美的光学系统,每只眼睛都不同,”甄毅说,“但传统镜片是在工厂大批量铸模制造的半加工毛坯车房片上制成的。定制化自由曲面镜片有望让眼镜佩戴者免受传统大批量制造的眼镜做出光学妥协。然而用传统方法定制自由曲面镜片需要使用价格高昂的机器……因此大多数人买不起。换句话说,目前大多数的患者无法获得理想的视力矫正,视力也就越来越糟。”

北京同仁医院是中国最大的眼科医院,每年接待约一百万患者。北京同仁医院眼科专家王宁利教授及其团队和摩方材料达成合作,致力于生产低成本、定制化的自由曲面镜片,以满足每位患者的处方需要。目前摩方已成功设计和制造了一款复杂定制化镜片,具有以下设计特征:

- 环曲面设计矫正散光,降低像散;

- 非球面设计矫正近视,降低镜片边缘厚度;

- 周边离焦设计控制儿童近视进展。

此类自由曲面镜片用传统工艺很难实现、造价不菲,但摩方的技术仅用四小时就完成了制造,且成本跟普通镜片差不多。对此,摩方资深科学家兼顾问委员会成员Mo Jalie教授评价道:“3D打印镜片成本更低、生产速度快,也许能彻底改变视光学界特殊眼镜的供应现状。”

摩方材料的技术也有望颠覆视光学的其他领域,包括定制化矫正接触镜,该接触镜能帮助患者矫正复杂像差。此类像差一般由角膜移植、圆锥角膜(一种会逐渐变化的眼睛疾病,正常的圆形角膜会扭曲变形为类圆锥状),或由外部损伤造成的其他情况引起。“3D打印镜片对于眼镜行业的意义犹如活字印刷对于出版业的意义。”王宁利教授说,“这种新技术能带来更快、更经济、更灵活、更准确的镜片生产。”

-- 新的制造尺度,挖掘精密复杂器件制造潜力

贺晓宁称,微纳3D打印能实现的精密器件数不胜数,例如心血管支架、内窥镜、特定的电子接插件等。目前,心血管支架复杂的内部结构需要用激光精加工完成。而3D打印使所需结构的成型更加容易,能实现更复杂的设计,并且和传统加工方法比,成本大大降低。

如今,电子接插件体积越来越小,细节也更加复杂。微纳3D打印技术让工程师们能为接插件设计高精密的复杂结构和不规则的形状。此外,贺晓宁说,摩方材料也接到了很多其他领域的打印订单,包括精密陶瓷器件。

和所有新兴技术一样,微纳3D打印正变得更加精密、功能更强大、成本更低。和同等精密水平的传统工艺相比,微纳3D打印不仅精度更出色,成本显著降低,生产效率更高,制造方法也更加容易。

“全球高精密部件的市场需求庞大,利润十分可观。但很多时候,传统技术完全发挥不上作用,”贺晓宁说。谈及制造微器件的挑战时,他借用了一句行话:“追求越极致,挑战就越大。”

文章来源:《麻省理工科技评论》;摩方材料

资料下载,请加入

3D产业链QQ群:529965687

更多信息或查找往期文章,请登陆www.51shape.com,在首页搜索关键词

网站投稿请发送至editor@51shape.com