提起美国的3D打印公司Carbon,最让人印象深刻的莫过于其具有专利的CLIP技术高速3D打印机,以及Carbon与阿迪达斯合作开发3D打印鞋中底的运动鞋。 最近加州大学萨克拉门托分校的学生工程团队Hornet Racing通过Carbon的技术重新设计制造进气歧管,重量减少50%。

汽车工程师协会(SAE)每年都在不同的大学团队之间进行比赛, 它有严格的准则,旨在鼓励创造力,挑战学生提出解决设计和工程问题的创新方法。 在2017年,SAE要求所有发动机的蓄能器节气门必须拆除,并用所有四个气缸的单一节气门代替。 此外,准则规定,一个20毫米直径的限流器必须放在单节气门后面。 Hornet Racing发动机的性能限制减少了其潜在的空气流动,限制了其输出功率。

大黄蜂赛车使用的车辆有一台本田CBR600RR系列四缸发动机,通常配备有四个独立的节气门(每个气缸一个),每个节气门直径各为44毫米,并且放置得非常靠近气缸盖。 竞争指南要求对进气系统进行重大改组,气流问题也影响了前几年的车辆性能。 气流不畅通常会导致加速时间延迟或不可预测,这使驾驶员的工作在试图控制车辆时变得更加困难。

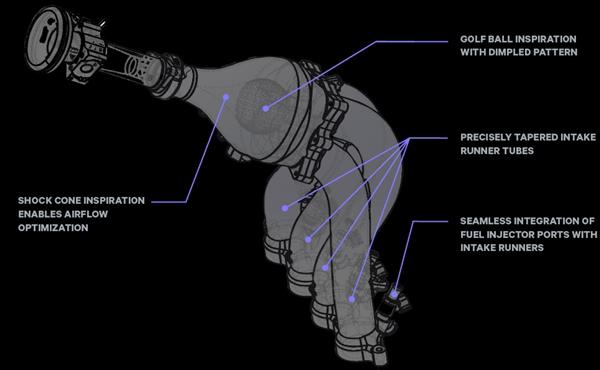

该团队决定利用Carbon的3D打印技术来改善发动机的设计。最重要的是发动机进气歧管的形状必须改变,以改善和优化通过发动机的空气流动。具体来说,团队的主要目标是创建促进最小边界层形成的组件,以实现更平滑的气流。他们还希望将燃油喷射器端口集成到进气流道(将充气室与气缸盖连接起来的管子)的底部,以实现最小的流动湍流。整体的重量减轻和简化的装配过程,会留下较少的误差,也被认为是可以提高性能的因素。

Carbon的CLIP 3D打印技术的使用意味着团队可以使用全新的设计几何图形。经历大量不同的几何迭代以找到完美的形状之前会花费太多时间,但是整个过程通过基于直接实现3D数字模型的制造过程来显着简化。而且,使用传统的制造工艺,包括大量的工具,碳纤维模具和焊接,成品设计的组装和生产成本已经高得惊人。

使用Carbon专有的RPU 70材料打印,大黄蜂赛车的进气歧管的新设计是球形,只有7英寸的长度。 这取代了以前的两英尺长的扩散器,以及超过半加仑容量的大增压器。 整体设计灵感来源于超音速喷气发动机震动锥体,能够根据其形状调节进气量。 该团队通过在灯泡结构内设计钉状流动分流,将扩散器和通风系统的功能集于一体。

3D打印还意味着不涉及组装,并且新的进气部件的重量显著减小。 进气歧管位于车身相对较高处,这意味着其重量对汽车的侧倾中心和其他车辆动力学有重大影响。 3D打印组件的重量比2016年“大黄蜂”赛车所使用的重量减少了50%,并且有助于改善车辆操控性和改善整体驾驶体验。

来源:南极熊

资料下载,请加入

3D产业链QQ群:529965687

更多信息或查找往期文章,请登陆www.51shape.com,在首页搜索关键词

网站投稿请发送至editor@51shape.com