在 看来,就选区激光烧结3D打印技术来说,其加工速度一再的被HSS高速烧结以及惠普的多射流熔融技术所超越,其打印精度也一再的被Carbon这些新兴的CLIP连续液面固化技术所超越。那么选区激光烧结3D打印技术要占住市场的一席之地,所剩的筹码似乎只有多材料、复合材料3D打印了。

比利时的Aerosint公司发明了一种独特的粉末分配技术,使多粉末SLS 选区激光烧结3D打印更具成本效益,并可以打印多材料零部件。对于更高端、更昂贵的塑料3D打印具备明显的优点,可能带来极高的成本效率。

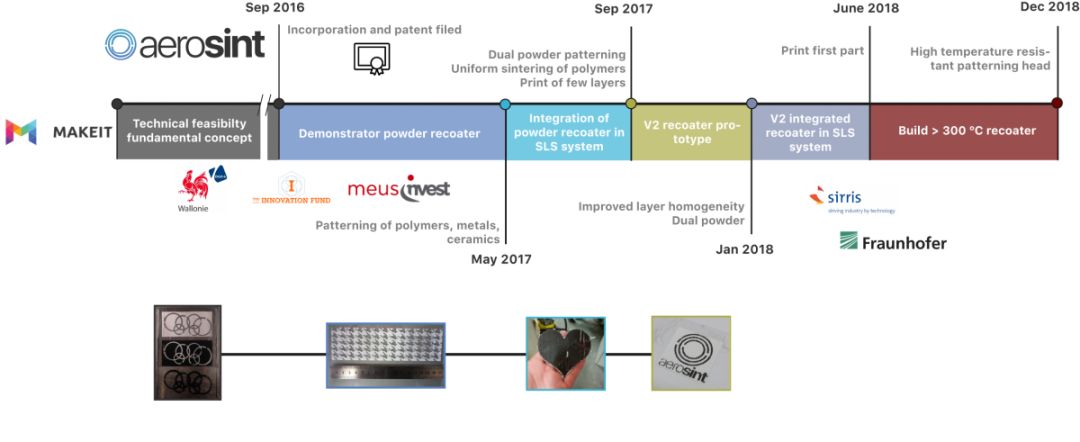

该项目由2015年的MAKEIT创业工作室发起。最初的想法需要多次迭代和深入的技术验证,历时21个月。由于对这种创新技术的可行性充满信心,Aerosint成立并且提交了第一个专利。

2017年,该小组设法从瓦隆政府(DGO6)以及私人投资者Meusinvest和创新基金获得资金。这笔资金用于专利转化为商业化的工业级塑料3D打印系统。

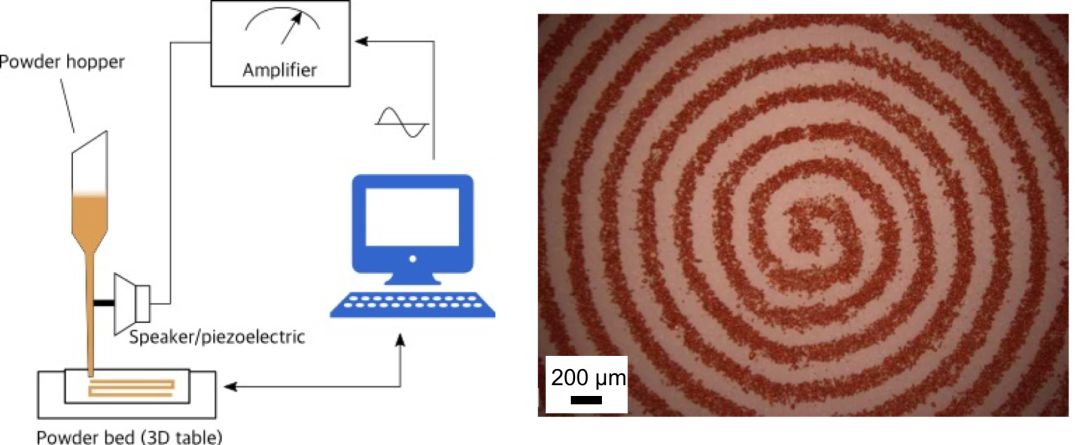

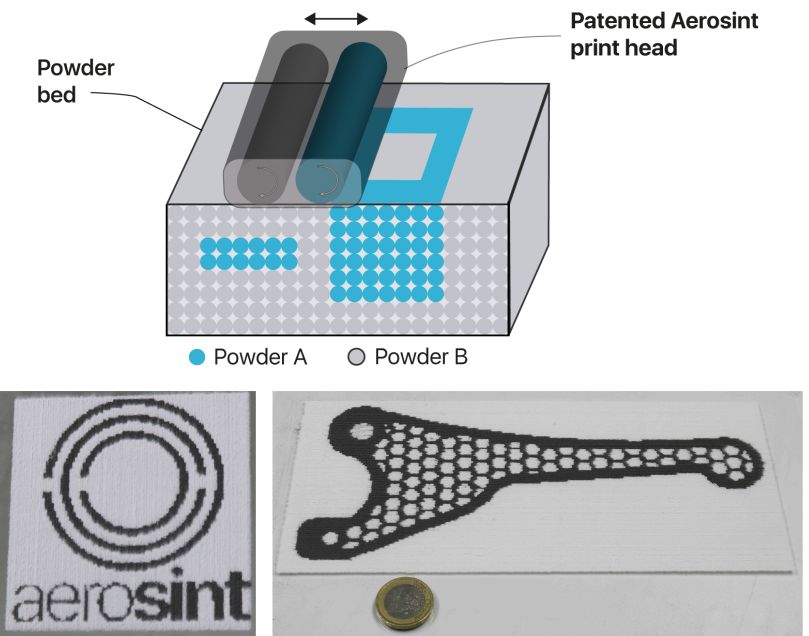

Aerosint对多材料粉末沉积采取了根本不同的方法。比利时研究小组并没有采用复杂的驱动喷嘴阵列,而是开发了一种专利技术,通过一个旋转的滚筒选择性地沉积粉末材料,并通过加工区域。

通常一个滚筒只能沉积一种材料,所以至少使用两个滚筒来实现多粉末沉积。Aerosint通过选择性地将细粉末以体素的分辨方式进行逐行沉积。分配器可以区分物体和支撑粉末,仅熔融聚合物区域,并使用廉价的二氧化硅或氧化铝非熔融性支撑材料,让支撑结构更轻、更易移除。只在需要的地方施放粉末,从而无需回收材料,可以避免粉末浪费。

与传统的激光烧结相比,所有这些材料都可以在下一次打印工作中重复使用,从而将粉末消耗成本至少降低了30%,甚至可以高达85%。这对于像PEEK这样的高温聚合物来说特别重要,因为这种聚合物非常昂贵。粉末降解妨碍了这种高性能聚合物在工业应用中的广泛应用。

该技术本质上是逐行的,并且可以以高达200mm / s的速率进行图案化方式的加工。此外,Aerosint的工艺被设计成比基于移液管的技术对粉末特性更不敏感,移液管的技术粉末质量流量必须根据每种材料的经验确定。Aerosint的目标是尽可能使材料不受材料特征限制,因此可以轻松使用各种塑料、陶瓷和金属粉末。

根据Aerosint的说法,多粉末沉积技术的成熟,无论是基于移液器,基于转鼓还是以其他方式,都将为制造商带来巨大的机遇。除了粉末废料减少,材料成本节省和后处理时间缩短之外,Aerosint还在工业化的规模生产方面带来了新的应用机会:

-用于医疗、航空航天和汽车应用的高性能和特殊聚合物材料(如PEEK)零件的生产

-多聚合物部件的分级机械性能

-在聚合物部件内直接3D打印导电金属路径,用于柔性电子产品,如“智能”鞋底,健身追踪器等。

-多金属3D打印:将稀有、柔软的金属与廉价、坚硬的金属相结合

-陶瓷3D打印,将陶瓷材料的耐热性、硬度与金属的弹性和强度相结合。

–—- Review

基于粉末床的3D打印技术正在迎来一场自身的升级,围绕着与工业制造需求之间的“隔阂”不断的逐一击破,粉末床金属3D打印技术越来越具有制造“基因”了。 认为这种升级的趋势有两个明确的方向。

一粉末床选区激光熔融技术

Fraunhofer在开发第二代粉末床金属熔融3D打印技术,可扩展性、适合于大批量生产的特点成为基于粉末床的金属3D打印技术正在发生的升级趋势。科学家正在测试带有光纤激光器的系统以及具有成本效益的二极管激光器。除了使用带有当前普遍采用的振镜的扫描仪系统之外,他们还正在研究具有高动态线性轴和多个可单独控制的二极管激光器的移动加工头。这种多点处理的优点是能够通过增加激光束源的数量来显著并且成本有效地增加系统的构建速率。这种新的系统设计理念,允许通过延长轴系的行程长度来增加构建体积,而不改变光学系统。

而目前,不仅仅是GE这样的公司,包括德国Additive Industries所体现的集成式的增材制造系统已经体现了模块化设计理念:自动化的热处理模块、交换模块、存储模块,这些都体现了触手可及的产业化进行式和粉末床技术的升级趋势。

二粉末床选区激光烧结技术

就选区激光烧结3D打印技术来说,其加工速度一再的被HSS高速烧结以及惠普的多射流熔融技术所超越,其打印精度也一再的被Carbon这些新兴的CLIP连续液面固化技术所超越。那么选区激光烧结3D打印技术要占住市场的一席之地,所剩的筹码似乎只有多材料、复合材料3D打印了。

虽然多种材料的3D打印还处在起步阶段,但这个领域充满了可能性。因为多材料的应用可以使工程师有更多的自由度实现设计要求,在空军研究实验室里,研究人员就在专注于多材料3D打印的研究,这种一次性完成的零件突破了传统的加工方式的束缚,传统加工方式需要将一个一个不同材料的零件制造出来,然后再通过焊接或组装的方式结合在一起。

而Aerosint正在开启多材料3D打印新的可能性。当然,仅仅有多材料3D打印的技术,没有软件的配合也很难开启这项应用的潜力。在这方面,哈佛大学也在软件领域为多材料的3D打印提供了可行性,哈佛大学的研究人员能够量化材料弯曲的各种不同的方式,并计算这样的运动会如何影响像刚度这样的特性。他们现在可以使用他们的数字框架快速循环几百万种不同的图案,让电脑通过理想的属性设置给定一个恰当的设计。一旦一个给定的设计被选中,科学家们能够使用多材料3D打印机来创造超材料。

资料下载,请加入 3D产业链QQ群:529965687

更多信息或查找往期文章,请登陆www.51shape.com,在首页搜索关键词

网站投稿请发送至editor@51shape.com