菲亚特克莱斯勒(FCA汽车集团)与McMaster大学建立了一项合作,目标是设计一种新的铝制汽车热交换器,使得通过3D打印技术实现的汽车热交换器可以比FCA集团生产的汽车中使用的汽车热交换器更轻,并且还可以保证其性能。

为了将新的设计能够无缝衔接到生产中,FCA汽车集团从设计、计算机模拟、生产参数优化、实际生产以及实验和过程分析方面都进行了研究。 将分期来探讨FCA及其合作伙伴的做法,本期, 与谷友一同来领略关于轻量化汽车热交换器建模、网格划分以及CFD分析。

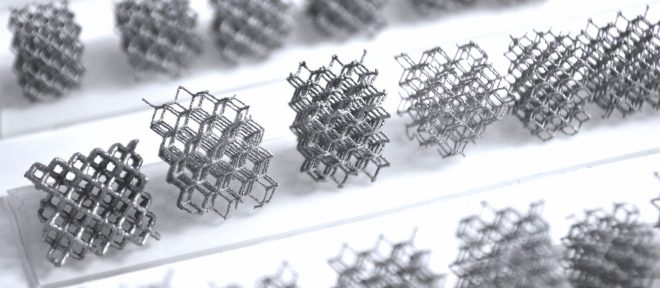

得益于基于粉末床的选择性激光熔化金属3D打印技术,该技术将铝、钢或钛合金从粉末的形状开始构建金属产品,因此可以创建复杂的几何形状,这些几何形状无法通过以往传统的加工方式生产。

这个项目的重点在于应用类似于点阵结构的组合,这些结构带来良好的对流热交换性能,并且可以实现可观的减重结果。

项目组将重新设计的FCA热交换器安装在配备2.0柴油发动机的历史悠久的阿尔法罗密欧系列的汽车上。

图:阿尔法罗密欧Giulia

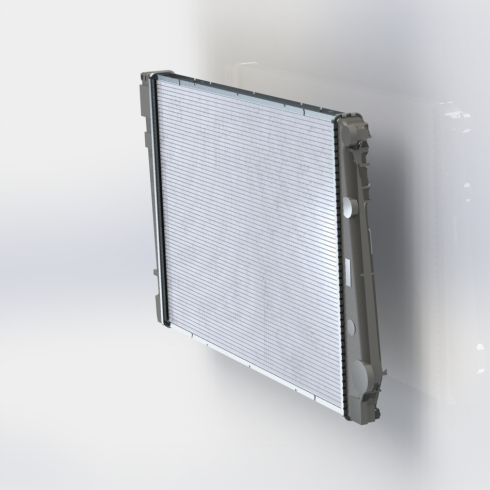

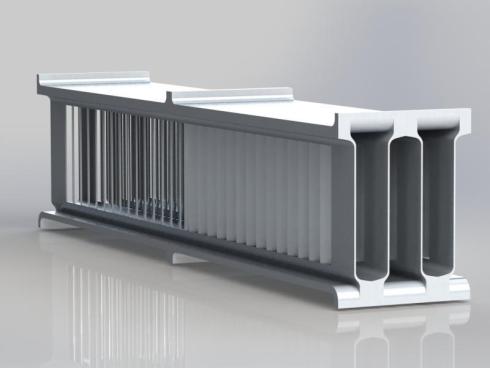

铝制热交换器,通过将交替排列的铝管细管与由钎焊焊接的翅片百叶窗式挡板层组成,并与塑料材料的侧托盘组装在一起。

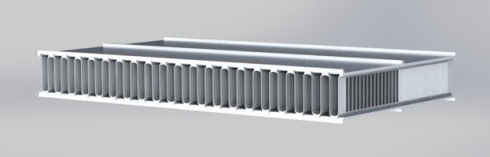

图:使用Solidworks软件渲染的热交换器

热交换器的正面延伸部分为620 mm x 395.4 mm,厚度为27 mm。核心由61个双管和62条百叶窗带组成。

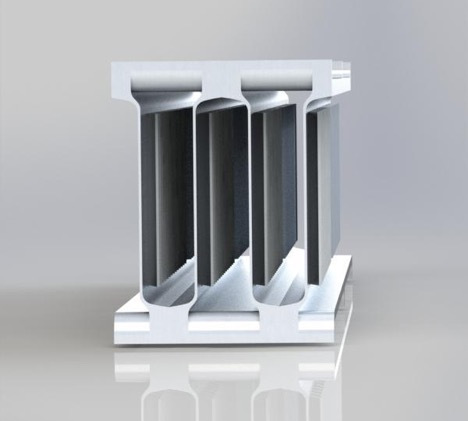

百叶窗式翅片有利于热交换器管与周围空气发生热交换,可增加对流效率,这是汽车热交换器生产中使用最广泛的技术。

图:百叶窗

热交换器的基本规格

•管高度1.40毫米

•管的厚度为0.25毫米

•管距6.40毫米

•百叶窗高度5.00毫米

•百叶窗片的厚度为0.06毫米

•百叶距1.25毫米

为了进行这些测试,热交换器放置在风洞的一端,一面朝向风洞,从风道接收与气流成比例的压力,另一面暴露于恒定的大气压力下。

–建模软件Solidworks

通过Solidworks软件实现CAD模型,同时考虑到基本设计要求,如翅片之间的间距,管的高度和各种厚度;通过这种方式可以绘制出适用于CFD分析的几何图形。

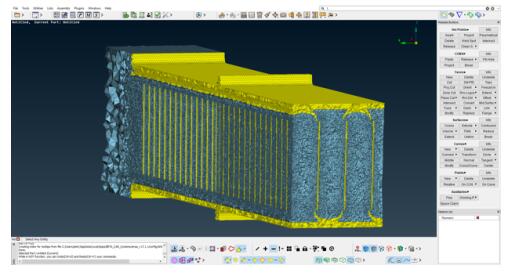

–前处理软件ANSA

在网格划分方面,围绕几何关键点的统一层体积网格思路能够在研究与热交换器壁接触的湍流时获得更高的精确度。考虑到单元数太多的网格可能会大大减慢求解器的计算时间(计算模型中的每个单元,流体动力学方程),而如果网格数量太少,有可能会导致结果不可靠。因此,需要找到一个可接受的解决方案。

图:ANSA2.5 CFD分析不同类型网格

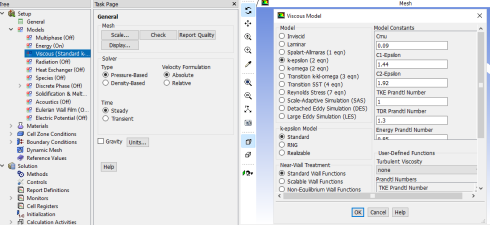

–Ansys Fluent求解器

CFD分析软件方面,项目组使用了Ansys的Ansys Workbench软件包,包括Fluent solver软件。

项目组定义设置以下参数的问题:

-求解器和算法(使用基于压力的求解器与标准关键字Epsilon进行时间稳定)

-边界条件

-流体和材料的特性

-国际单位系统和尺度

-残差收敛值

-初始化模型和迭代次数(混合初始化和小于500次迭代收敛)

第一阶段是为了尽可能接近热交换器测试的实验数据来实现CFD分析结果。因此,项目组尝试了不同的解决方案来达到这个目标,这个模型是基于压力的求解器和湍流模型Standard Key Epsilon。基于压力的求解器是一种算法,它使用源自连续性方程(质量守恒)的压力方程来求解流体动力学的主要方程。因为它使用线性方程来求解非线性方程组,所以为了获得解决方案,它以迭代周期工作。在每次迭代中,算法在每个网格单元中进行以下操作:

1)更新所有流体性质(密度,粘度,包括湍流粘度(扩散系数)

2)求解动量方程

3)求解压力方程

4)固定质量流量,速度和在前面3)中获得的压力

5)求解附加方程以获得湍流,能量,辐射的标量值等等。

6)更新Sm项的值

7)检查方程与残差的收敛性循环重复进行直到解收敛。

最后项目组选择了正确的湍流模型并且是标准的k-ε(k-ε) :这是湍流行为中最常见的湍流模型。该模型增加了两个方程来研究这种现象,未知参数为:湍流动能和ε湍流耗散率。在这个模型中,Fluent将一个用于研究称为标准壁功能的近壁效应的模型:该模型将近壁区分为两部分,即靠近粘性比对流更强的壁,其中y *小于10(y *是无量纲值距壁的距离),远离对流效应强于粘度的壁。

资料下载,请加入 3D产业链QQ群:529965687

更多信息或查找往期文章,请登陆www.51shape.com,在首页搜索关键词

网站投稿请发送至2509957133@qq.com