Morris Technologies是美国第一批掌握金属3D打印技术的公司之一。在GE收购Morris Technologies之后,GE公司 BHGE的检测科技部门在Morris Technologies的所在地开设了全球最大的客户服务解决方案中心。:辛辛那提CSC

通过检测手段来微查复杂零件细节

辛辛那提CSC的目标是:使用功能强大的X光机,计算机断层扫描仪,超声波和其他检测设备找到一种新的快速方法,从而在3D打印部件中发现隐藏的缺陷 – 并可将这种检测技术无缝嵌入3D打印的生产线中。 根据BHGE检测技术部门首席执行官Holger Laubenthal,根据 的了解这个检测中心正在谱写推动3D打印成为主流制造技术的新篇章,正在帮助增材制造业快速检查零件并扩大应用规模。

波音,宝马,GE等公司正在为飞机,汽车,涡轮机和其他机器通过3D打印技术制造数万种零件。 3D打印使设计人员能够将传统需要数十个甚至数百个零件的组件以单个零件或更少的零件的方式制造出来,通过从计算机文件中以金属粉末一层一层地打印,以实现新的产品性能。但这些难以或不可能通过传统手段制造的零件可能极为复杂,在某些部位的细节非常密集且难以检查。

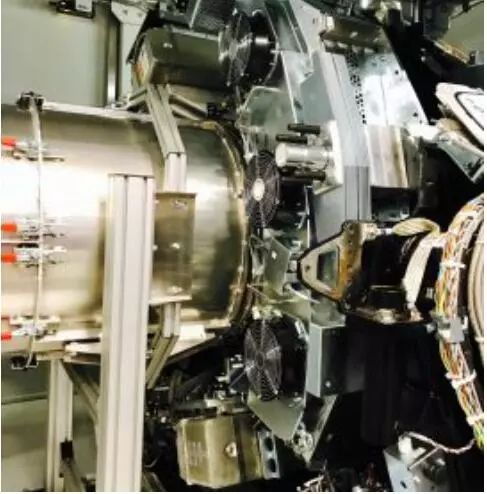

在检测中心,工业CT扫描仪能够产生能量达到140千电子伏特(kV)的光子,在15秒内扫描汽车轻金属汽缸盖等零件。根据 的了解BHGE已经在考虑通过以6兆电子伏特(MeV)运行的机器,足以穿透即使是最密集的3D打印部件。

这看起来像一个医院,高能量CT和X射线设备可以检测几英寸的钢材,在加上用于检查最新客机的碳纤维体的手持式超声波系统,这些检测技术的配合带来广泛的用途。检测人员使用它们来评估航空和汽车行业的发动机零部件,以及电子行业的主板和电池,一些用户已经使用它们来检测牙种植体的质量。目前通过BHGE的先进技术来帮助汽车制造商将特定检查步骤的持续时间从8小时缩短到4分钟,并显着提高了检查部件的数量。

BHGE的检测技术正在通过依靠传感器和软件加速检测过程。工程师正在研究机器学习系统,每天可以处理数以万计的图像。 此外,团队正在开发机器学习算法,以自动化图像检测。BHGE的检测中心正在研究三维失效检测,这需要了解不同层次之间的相互依赖关系,这是行业面临的最大挑战,加速渲染,然后自动化图像识别。当涉及到可靠性和产品安全性时,BHGE检测技术中心认为关键部件的发展趋势是将100%通过扫描来检测。

辛辛那提CSC具备BHGE目前最先进的X射线、计算机断层扫描(CT)、超声波和远程视觉检测(RVI)技术,还配备用于CT三维测量的先进恒温室,以及用于服务和训练的专用场地。该中心还可根据客户需求进行个性化设置,在未来会持续更新和安装先进的技术和设施。

实际运用的三个案例:

1:GE航空集团已部署了60多套射线成像和远程视觉系统用于检测涡轮叶片,陶瓷基复合材料(CMC)和增材制造的零部件。CSC中使用了专业的CT设备和技术,使单个部件的平均检测时间从一个多小时减少到几分钟,检测时间减少了80%以上。

2:亚洲航空公司已经与CSC达成长期协议,运用多个Mentor Visual iQ RVI设备为其遍布全球的飞机发动机提供更快速、精准的检测。Mentor Visual iQ拥有同类产品中最佳的3D成像和分辨率性能,凭借其卓越的产品特性和优越的性能被优先选择使用。

3:赛峰集团(Safran)从2012年开始使用多台CT系统来检验CFM LEAP喷气发动机上的风扇叶片。IT和赛峰一直致力于更了解发动机主要部件的老化过程,借以延长其使用寿命。

根据 的了解,BHGE检测中心计划在未来在亚洲,美国和欧洲开设类似的设施。

资料下载,请加入 3D产业链QQ群:529965687

更多信息或查找往期文章,请登陆www.51shape.com,在首页搜索关键词

网站投稿请发送至2509957133@qq.com