无疑,通过粉末床金属熔化技术来加工热交换器可以说是增材制造在工业领域的一大机会,而基于增材制造所带来的加工灵活度,热交换器的设计也正在发生变化。

菲亚特克莱斯勒(FCA汽车集团)与McMaster大学建立了一项合作,目标是设计一种新的铝制汽车热交换器,使得通过3D打印技术实现的汽车热交换器可以比FCA集团生产的汽车中使用的汽车热交换器更轻,并且还可以保证其性能。

为了将新的设计能够无缝衔接到生产中,FCA汽车集团从设计、计算机模拟、生产参数优化、实际生产以及实验和过程分析方面都进行了研究。本期继续上期轻量化汽车热交换器的建模与仿真,菲亚特克莱斯勒的3D打印探索 (上)的话题:汽车热交换器轻量化之路(下)。

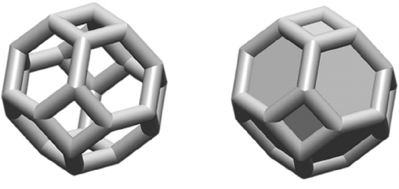

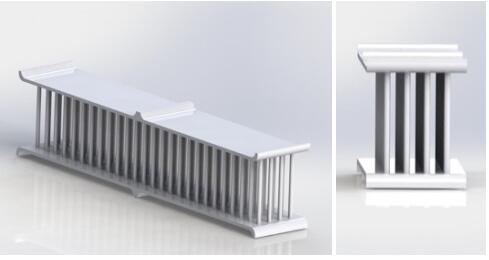

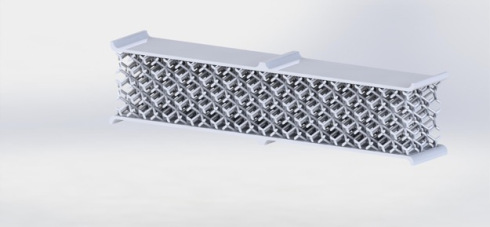

与普通百叶窗式热交换器相比,金属泡沫材料呈网状结构,倾向于呈现规则的几何形状。铝泡沫结构的一个常见形式是截头八面体的形式,而区分铝泡沫的基本维度由每立方厘米孔隙(或基本胞元数量)的密度表示。

尽管这些泡沫结构具有比百叶窗几何形状更低的β比,但它们仍具有更大的热流体动力学效率,同时改善了热交换和压力损失。铝泡沫样本是一个拓扑优化研究的方向,在3D打印增材制造中很常见。

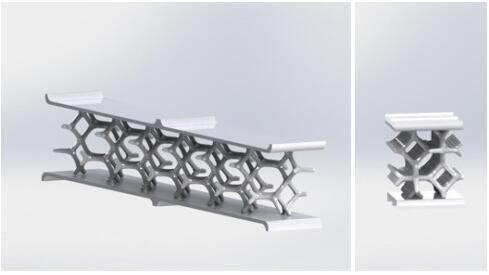

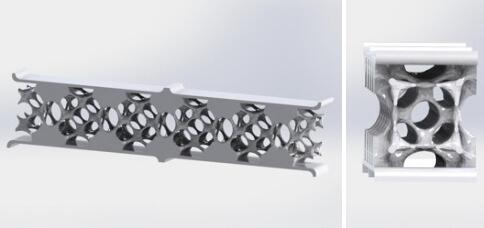

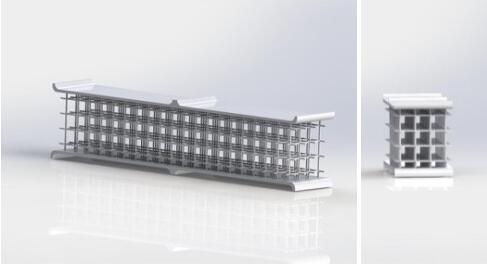

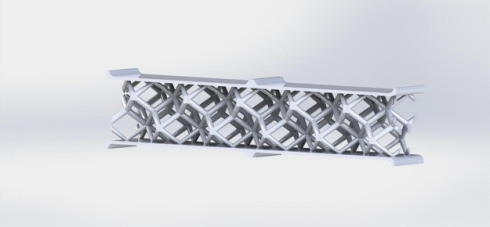

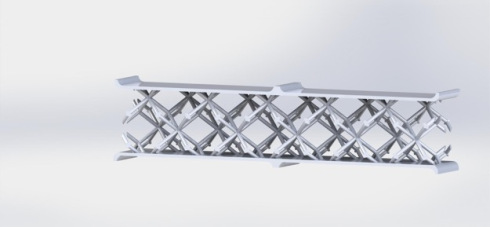

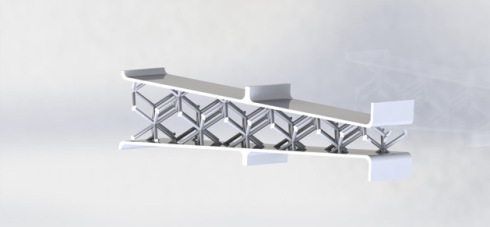

在Autodesk Netfabb软件库中调用不同的胞元几何形状,还可以改变这些胞元结构的基本参数,例如杆的厚度和单元的密度。 了解到对于这些几何形状,研究小组还使用了ANSA CAE BETA软件用于将这些新的几何图形进行网格划分,在这里使用不同类型的网格的方案:均匀网格、非均匀网格和层网格。

通过Ansys Fluent来计算各种结构CFD模型中的压力损失和热交换情况。在相同的重量下,某些几何形状在热流体动力学性能方面优于其他几何形状。从结果可以看出,空气侧压力损失的增加与模型内材料的密度成正比, 了解到事实上,具有更致密的网状结构的几何形状阻碍了空气的通过,产生了局部重要的压力跳跃,增加了总体损失。

项目组还注意到由于流体的行为,通过撞击网状结构产生强烈的湍流并导致流体在金属周围迅速混合。这导致对流换热的增加,从而不利于由边界层分离引起的压力损失。使用Ansys Post CFD3.5进行CFD模拟的定性结果优化几何结构,根据以前的分析,可以检测被检测几何结构的热流体动态性能。

项目组专注于表征点阵结构的其他尺寸的分析,例如每平方厘米的胞元密度和结构棒的直径。使用意大利Esteco公司的modeFRONTIER软件可以显着缩短分析时间并优化新的设计。

modeFRONTIER是一个优化器, 了解到这个软件将数字技术、试验设计、智能推理、设计探索以及统计学等知识有效结合,很好的实现了CAE等软件产品的自动化操作、参数研究的DOE设计、产品性能以及成本的最优分析等,大大缩短产品的设计周期,并能提高产品质量和产品可靠性。

此外,胞元填充方面,项目组还尝试了nTopology Element软件,通过将设计CAD模型导入到Element中,在这里通过创成式算法来完成复杂的设计。

Element的功能建模涉及到通过设计算法和设置参数来实现的矢量模型,参数可由用户设置。例如,可以通过沿着网格表面来设置特定函数来创建晶格、肋或细胞结构。 了解到设计工程师除了Element软件中自带的调用元素,也可以通过规则生成器工具创建自己的矢量单元和定义功能。通过规则生成器工具可以绘制横梁和面以创建属于自己的胞元结构。

得益于所有这些CFD模拟,可以更详细地了解不同结构的行为,并与供应商在FCA热交换器上进行的测试进行直接比较。

最后,通过Ansys的CFD-Post可以定性评估散热器各个点的压力和温度条件,以便能够解释热交换器各个区域中的热流体动态交换行为模型。

最后,所有的模拟结果都在Excel中列出,并且为了进行一般比较,已经考虑了以下因素:

- 通过热交换器的空气速度(m / s)

- 空气侧压力损失(Pa)

- 冷却液流量(Kg / s)。

- 压力损失冷却液侧压力(Pa)。

- 温度出口空气侧压力(°C)。

- 温度出口水侧温度(°C)。

- 重量(Kg)。

利用众所周知的流体动力学公式,对于每个模型都可以追踪总热交换和热交换系数。再次注意到,随着网状结构的密度增加,压力损失和热交换增加。而且,在制冷剂侧,管道厚度的增加对应于通道部分的减小,并因此导致相当大的压降。

最后,选择了四种不同几何形状的点阵胞元结构用于3D打印。关于3D打印过程中需要注意的细节, 将在后续的文章《轻量化汽车热交换器的3D打印过程,菲亚特克莱斯勒的探索 》中进行详细介绍,敬请持续关注。

资料下载,请加入 3D产业链QQ群:529965687

更多信息或查找往期文章,请登陆www.51shape.com,在首页搜索关键词

网站投稿请发送至2509957133@qq.com