作为一家不断通过领先技术来提供更好产品、体验和成本价值效益的企业,阿联酋航空在2014年开始探索3D打印,并认为机舱内部部件的生产非常适用3D打印。

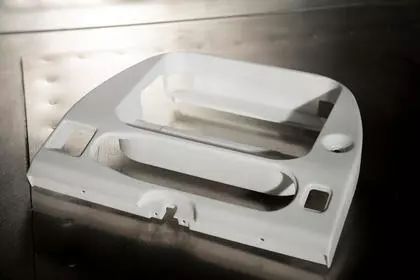

其中他们最感兴趣的就是将3D打印用于生产大容量且更新换代频繁的部件,比如座椅靠背上的视频显示器外壳,外壳需要定期更新以提升客户对机舱的观感。

阿联酋航空工程支持服务部门高级副总裁艾哈迈德•赛法表示:“阿联酋航空非常重视运行效率。一个简单的机舱部件的重量有所降低,都会对我们产生很大影响,我们有超过265架飞机,这意味着可以减少燃料排放和相关成本。部件减重造成的影响可以说是惊人的。

SLS技术打印的显示器外壳重量比传统制作的轻9-13%

阿联酋航空利用3D打印技术独特的优化能力来制作普遍的机舱部件,通过更轻的部件来实现节能,减少库存,以及形成更有效的供应链。

严格的认证协议是航空领域创新技术的门槛。尽管阿联酋航空对于利用3D打印技术进行部件减重非常感兴趣,但首先他们放在第一位的一定是安全问题。因此,阿联酋航空选择与3D Systems进行合作后,需要确认3D打印部件的材料和认证可以通过检测,才能将其纳入飞机机舱使用。

DuraForm® ProX® FR1200是一款阻燃尼龙材料,满足FAR 25.853要求,重量比普通航空塑料轻10%

最终满足所有需求的材料是DuraForm® ProX® FR1200,这是一种阻燃尼龙材料,满足FAR 25.853(美国航空管理条理-运输类飞机-机舱内部实施条例)标准,比一般的航空塑料轻10%。使用SLS技术,阿联酋航空不需受注塑成型设计的约束,能够优化设计以达到最佳目的,并具有优化的强度与重量比。

DuraForm ProX FR1200还满足AITM烟密度和毒性测试的标准,并且拥有消费品UL认证。此外,阿联酋航空正在进行Form 1认证,验证SLS打印的视频显示器外壳的设计是否可以用于机舱,一旦完全通过认证后立即投入使用。

![]() 除了3D打印生产流程和认证的SLS材料,阿联酋航空还需要3D设计文件来进行制造。

除了3D打印生产流程和认证的SLS材料,阿联酋航空还需要3D设计文件来进行制造。

阿联酋航空没有显示器外壳的CAD数据,但这很容易解决,通过FARO Technologies的FARO® Design ScanArm扫描测量臂收集现有外壳的点云数据,并使用3D Systems Geomagic Design X™逆向工程软件将数据转化成参数化的CAD文件,就生成了可供打印的文件。这种基于扫描的设计流程,具有更高效精确的特点,使阿联酋的流程更快捷。

基于扫描的设计流程具有更高效和精确的特点,使阿联酋航空的流程更便捷。

3D Systems的航空应用团队对关键工程设计进行优化,更新CAD数据,对脆弱的部分进行了强化,同时也对部件进行减重。因为采用3D打印技术,所以设计就无需再受特定的角度和厚度限制了,这使得在设计上有了一些改进。

赛法提到:”我们想要在有限的时间里打印尽可能多的部件。”3D Systems的SLS技术不但可以帮助阿联酋航空打印更轻质的部件,还能利用嵌套算法,将小尺寸部件嵌入大尺寸部件中同时打印。

有了3D打印技术的加入,部件的供应链不断在拓展,赛法表示这其中的潜力和优势是巨大的:”试想传统供应链和新型3D打印供应链不同的特点。如今这个新的供应链可以仅仅是虚拟仓库中的一个数字文件。“

这种新型的供应链不止关系到更快的生产速度和更快的交货时间,在未来还会减少仓储成本。在航空业,每个机舱部件的备货需要用到大量仓储空间,这也是一个标准的操作程序,涉及到许多成本。如果将仓储备货改为使用文件备货,这是一个极大机遇。

来源:3D Systems

资料下载,请加入

3D产业链QQ群:529965687

更多信息或查找往期文章,请登陆www.51shape.com,在首页搜索关键词

网站投稿请发送至2509957133@qq.com