在大多数工业市场,都是在零件生产完成后通过坐标测量机(三坐标测量机)来检查机械特征,以及通过X射线来检查内部缺陷,CT扫描来寻找深层次的缺陷。然而,对于粉末床3D打印工艺来说,零件在构建的过程中有50多种因素会对零件的质量发生影响,等生产出来再发现缺陷无疑对于生产商来说太迟了。

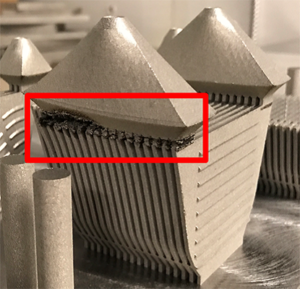

尤其是粉末床金属熔融3D打印过程中,粉末飞溅和微裂纹等缺陷 – 是航空部件等高安全要求条件所不可接受的。

卡内基梅隆大学工程学院(CMU)的两位研究人员已经想出了如何将3D打印和机器学习结合起来进行实时过程监控,这种做法可以检测件在3D打印过程中的异常情况,他们研究的目标是开发自我纠错的3D打印机。

卡内基梅隆大学机械工程系(MechE)校友Luke Scime与卡内基梅隆大学Next Manufacturing中心的主管Jack Beuth合作创建了一种机器学习算法,该算法对激光粉末床熔融技术进行过程监控纠错。

图:人工智能对层进行分析

目前,很多研究人员正在使用包括声学技术、光谱学和温度监测等方法来了解激光熔融过程中每一层发生了什么。但是,这些有限的监测方法并不具备自动分析的能力,只能提供供操作员解读的数据。而Scime和Beuth所用的方法跟当前的方法不同的是,他们应用的是计算机视觉算法。

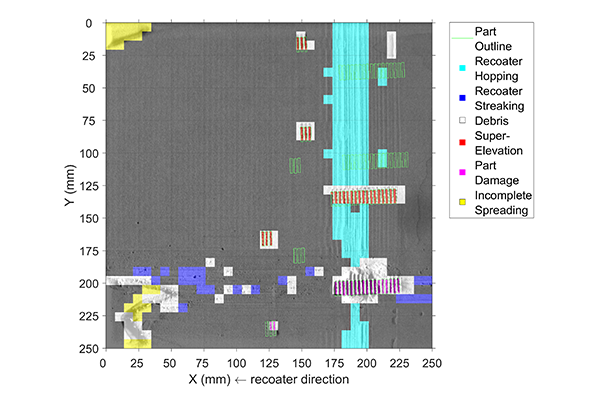

Scime通过创新算法拍摄粉末床的图像并提取特征,根据 的了解,他们将这些特征进行分组并在不同层次的分析中进行比较,直到创建图像的指纹。人工智能已经学会了如何识别不同的缺陷,这是因为研究人员提供了数百个预标记的训练图像。现在,它可以比较它接收到的新图像的指纹和它已知的指纹以隔离各种异常。

在Scime和Beuth在《增材制造》杂志上发表题为“使用训练过的计算机视觉算法用于激光粉末床增材制造过程中的异常检测和分类”的论文中,他们演示了算法如何能够检测粉末中的瑕疵,而通过该算法还可以确定缺陷是什么以及它发生在哪里,这可以帮助提高过程稳定性(3D打印的一致性控制能力)。

论文中提到通过一种原位监测和分析粉末床图像的方法,可能成为粉末床金属熔融实时控制系统的一个组成部分。具体而言,使用计算机视觉算法来自动检测和分类在该过程的粉末扩散阶段发生的异常。这项工作将使金属3D打印成为工业生产中具有高可靠性的工艺的发展道路上向前迈出一大步。

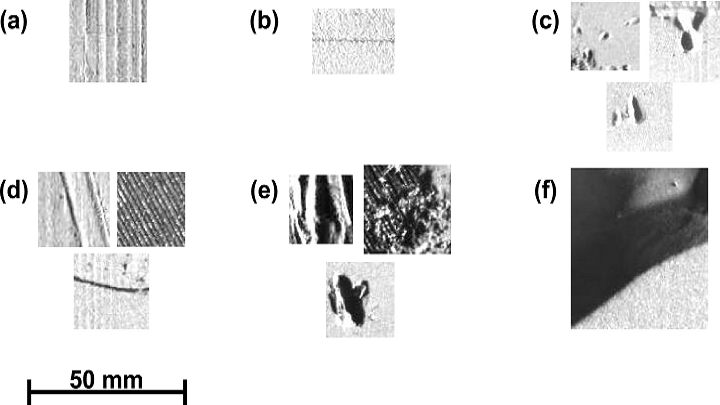

(a)重涂层跳跃,(b)重涂器划痕,(c)碎片,(d)超高程,(e)部件失效,(f)不完整蔓延

根据Scime,自动纠正错误最终可能以几种不同的方式工作,其中最基本的方式是一旦发现异常情况,3D打印机向操作员发送警报,以便早日解决问题。当然,你可以继续教导一台3D打印机识别关键缺陷并自动执行简单的修复。

–—- Review

金属3D打印的目标是融入到世界的主流制造应用过程中,如航空航天部件,生物医学植入物,和高性能的汽车。研究如何控制金属内部的结构与金属的3D打印的质量息息相关。在 看来,针对粉末床金属熔融3D打印技术,卡内基梅隆大学正在从粉末筛选、过程控制、检测等多个方面发力,以推动金属3D打印融入到世界的主流制造应用过程。

除了正文提到的过程控制,在粉末筛选方面,根据 的了解,2017年卡内基梅隆大学工程学院的研究人员就开发了机器视觉技术,可以自动识别和分类不同种类的3D打印金属粉末,准确度达95%以上。根据卡内基梅隆大学,该技术在五年内可能会获得广泛推广。

机器视觉是人工智能正在快速发展的一个分支。简单说来,机器视觉就是用机器代替人眼来做测量和判断。机器视觉系统是通过机器视觉产品(即图像摄取装置,分CMOS和CCD两种)将被摄取目标转换成图像信号,传送给专用的图像处理系统,得到被摄目标的形态信息,根据像素分布和亮度、颜色等信息,转变成数字化信号;图像系统对这些信号进行各种运算来抽取目标的特征,进而根据判别的结果来控制现场的设备动作。

在没有手动监督的情况下通过计算机视觉来识别和分类粉末,计算机可以看出,金属粉末是否具有零件要求的微观结构质量 – 强度、抗疲劳度、韧性等。如果是这样,一旦进行3D打印,金属粉末就不太可能带来零件裂纹或发生加工故障。

此外,在检测方面,卡内基·梅隆大学材料科学与工程系还在通过巨大的同步X射线辐射机,足以看到百万分之一米的金属内部细节。X射线扫描金属3D打印的数据被送回匹兹堡来分析金属打印结果与打印参数之间的关系。

在卡耐基-梅隆大学的Next Manufacturing中心,作为全球领先的增材制造研究中心之一,该中心将大量的数据用于分析,以获得更好的理解增材制造过程以及质量控制的能力。

卡耐基-梅隆大学的Next Manufacturing中心正在实现他们设定的目标,包括:像设计零件的几何形状一样设计加工过程;监督和控制增材制造过程;在同一个零件的不同位置体现不同的材料,不同的微观结构和机械性能;用广泛范围内的金属粉末;内部孔隙度的消除或设计。

资料下载,请加入 3D产业链QQ群:529965687

更多信息或查找往期文章,请登陆www.51shape.com,在首页搜索关键词

网站投稿请发送至2509957133@qq.com