在我们生活的世界中充满了各种人造的或天然的蜂窝状晶格结构。例如,网格状的桁架桥、蜂巢状建筑,还有多孔的骨骼组织。具有晶格结构的材料由于在热、电和光学性能方面具有的优势,以及作为潜在的轻量化材料而受到人们关注。那么除了轻量化的作用,是不是还有其他商业价值同样重要但容易被我们忽视呢?

在这方面,Incase就利用Carbon的20台3D打印平台来设计和生产更先进的移动设备保护设备,这是业内首个3D打印的新型弹性体复杂结构设计的移动设备防护解决方案。可见,商业产品中,缓冲防护如此重要,却被我们一直忽略。

本期, 与谷友一起来进一步了解点阵结构尤其是微点阵结构所蕴含的不一般商业前景。

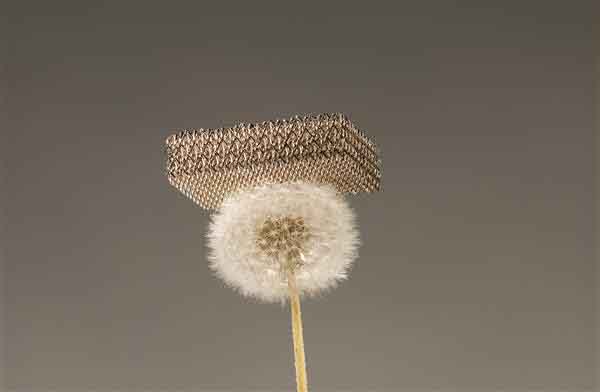

波音公司曾在2015年展示了他们独特的3D打印微点阵结构材料的巨大潜力,并且波音相信这是世界上最轻的金属。该材料的研发背景是2011年由波音子公司HRL实验室为国防高级研究计划局(DARPA)开始研发的。重量比塑料更轻,壁结构比人的头发丝还细一千倍,密度仅为0.9毫克/ CC,该结构是一种由相互连接的空心管金属晶阵,这使得它具有非常强的抗压缩能力和高水平的吸收力。

视频:3D打印微点阵材料

HRL实验室通过3D打印技术创造的这一突破性的金属结构,其基本的架构是通过UV光固化聚合物形成的模板。然后使用化学电镀的方法为模板镀上一层超薄的镍,再除掉热聚合物模板材料,只留下空心的金属结构。该金属结构的99.99%都是空气,纳米固体结构只占0.01%,空心管壁厚度仅100纳米,比头发细1000倍。

波音公司将使用这种超轻的3D打印材料用于飞机墙面和地板等非机械部件。这将使得飞机重量大大减轻,提高飞机的燃油效率。该材料的独特的结构使得它可以从压缩超过50%的比例中恢复过来,并且具有非常高的能量吸收能力。波音公司的视频清楚地展示了材料被“压碎”,然后返回到原来的形状。波音声称该结构可用于安全地吸收鸡蛋从25层楼上落下来的冲击力。

如今,波音声称将进一步推动这种微点阵结构的应用场景。

美国劳伦斯·利弗莫尔国家实验室(LLNL)等科研机构的科学家也对3D打印微点阵结构材料进行了相关研究,在研究中,科学家使用冲击载荷方法研究了工程点阵结构的动态属性中材料的协同行为。研究的范围中有两种动态属性,其中一种是压缩属性,另一种是晶格结构的弹性属性。

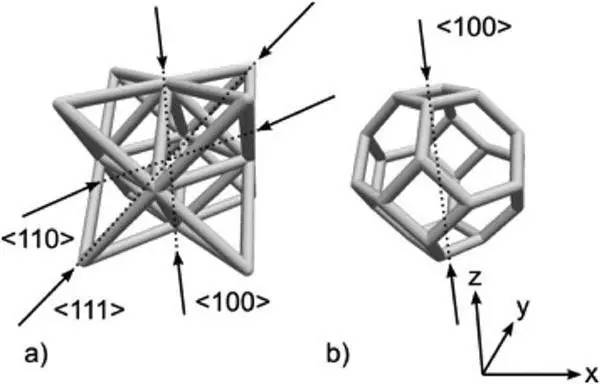

试验样品材料具有两种不同的晶格结构,但是它们具有相同的密度。两种晶格结构都是通过微立体光刻3D打印技术逐层叠加制造的。

a) Octet truss 结构,具有面心立方晶格结构;b)Kelvin cell结构,在相同压力和体积下无限相互作用的气泡状十四面体结构。

通过微米级的3D打印技术科学家可以进一步的操控晶格结构,从而为这些材料带来介观尺度上的秩序性和周期性,超越传统方法的设计的晶格结构无序分布的材料。可见通过3D打印技术人们以实现晶格材料的定制化设计,特别是针对应用的具体需要,精确设计制造特殊的晶格材料。

3D打印公司Carbon曾表示,3D打印多种弹性体材料的复杂多样网格结构将使其能够影响甚至扰乱当前的泡沫塑料行业。也就是说,虽然当前的泡沫塑料仍然发挥着舒适性、安全性的作用,但Carbon相信其定制化的3D打印结构将以其独特的优势取代部分的泡沫塑料市场。

工业级应用方面,用反应注射成型制得的玻璃纤维增强聚氨酯泡沫塑料,已用作飞机、汽车、计算机等的结构部件;而用空心玻璃微珠填充聚苯并咪唑制得的泡沫塑料,质轻而耐高温,已用于航天器中。此外,高性能化已成为泡沫塑料研究的新方向和热点。 高性能泡沫塑料可以作为承载的结构材料在航空、航天、交通运输等领域使用, 如卫星太阳能电池的骨架、火箭前端的整流罩、无人飞机的垂直尾翼和巡航导弹的弹体弹翼、舰艇的大型雷达罩等。

Carbon公司认为其3D打印材料可以部分取代现有的泡沫塑料市场,包括跑鞋的缓冲底以及头盔的缓冲材料。这主要源于Carbon能够根据用户的需求自动生成点阵结构。更具体地说,使用Carbon的软件,用户可以简单地输入零件的设计约束(例如重量和尺寸)及其所需的机械性能,即可获得满足其特定需求的点阵结构材料。

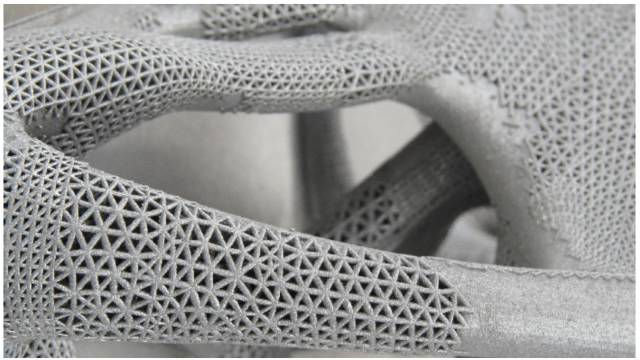

虽然在减震方面,金属点阵结构并不像塑料点阵结构那样具备优势,然而复杂的金属点阵结构可以提供卓越的产品性能-无论是在效率和功能方面。 并且为组件轻量化打开了广阔的设计空间,还可以提高传热、能量吸收、绝缘和提高连接性能。

在设计轻量化结构零件时,需要结合整个零件的功能实现,综合考虑空隙精度、空隙率、空隙形状、空隙大小、孔分布以及相互之间连通性等因素。轻量化结构零件由基本结构、外形结构及超轻结构合成。在这个过程中,体现出设计能力的水平,这时候,辅助设计软件应运而生。根据 的市场研究,在这方面除了老牌的建模软件企业诸如欧特克的Netfabb软件,以及专注于3D打印领域的老牌企业诸如Materialise公司,市场上还出现了一些初创企业,例如基于云的复杂点阵建模软件平台Betatype Engine给材料技术带来极大的发挥空间,包括形状渐变结构,创造复合材料,泡沫夹心板结构,及其他结构材料。不仅仅是将自由的几何复杂性进行到极致,还给设计师带来极大的自由度。

图片:金属点阵结构,来源雷尼绍

不过,虽然点阵结构极具魅力和吸引力,但目前仍然有一些障碍使得点阵结构很难用在零件的实际生产中。 一个关键的挑战是要证明设计的性能可靠性,特别是在抗疲劳方面。由于点阵结构的表面和尖锐的交叉点很多,这带来了应力集中,而实际中应用的批量零件是不能接受可能失败这样的事件。

所以就带来了一个相关的问题是如何验证制造质量。点阵结构的复杂性使得难以通过传统方式检查。 CT扫描提供了一种解决方案,尽管有些费时。

根据 的市场研究,国内像中国空间技术研究院、铂力特、鑫精合都在进行着不畏艰辛的探索。尽管当前所面临很大的挑战, 我们有理由相信,总有一天,点阵结构会在增材制造占据重要的一席之地。

资料下载,请加入 3D产业链QQ群:529965687

更多信息或查找往期文章,请登陆www.51shape.com,在首页搜索关键词

网站投稿请发送至2509957133@qq.com