3D打印的突出特点有两个:免除模具以及制造成本对设计的复杂性不敏感。

免除模具的特点使得3D打印适合用于产品原型、试制零件、备品备件、个性化定制、零件修复、医疗植入物、医疗导板、牙科产品、耳机产品等小批量个性化的产品。而传统制造工艺,如果产品的设计过于复杂,那么对应的制造成本就会十分昂贵。3D打印对所占用的材料成本更加敏感,而对设计的复杂性并不敏感,也就是说3D打印适合制造复杂形状的产品,包括一体化结构、仿生学设计、异形结构、轻量化点阵结构、薄壁结构、梯度合金、复合材料、超材料等等。

然而在实际应用中, 观察到,有些已经应用3D打印技术的制造企业,仅是通过3D打印技术快速制造小批量试制产品,企业看重的是3D打印技术所能够缩短的研发试制周期和节省的模具费用。在这些应用中,通过3D打印制造的产品设计仍是根据传统制造工艺设计思维所设计的产品。而3D打印制造复杂性产品的优势,尤其是在民用产品制造领域并未得到充分的利用。

为此, 挑选了几个3D打印一体化结构的应用案例,希望能够起到一些抛砖引玉的作用,给应用企业在开发颠覆性产品时带来一定启发。

3D打印技术可以实现复杂部件的一体化制造,这为零部件设计带来了优化的空间,设计师可以尝试将原本通过多个组件装配的复杂部件,进行一体化设计。这种方式不仅实现了零件的整体化结构,还能够避免原始多个零件组合时存在的连接结构(法兰、焊缝等),也可以帮助设计者突破束缚实现功能最优化设计。

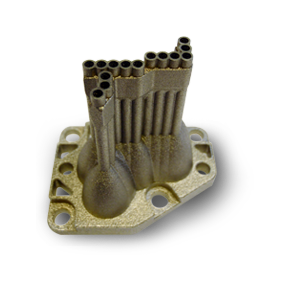

在航空航天制造领域,一体化结构的实现除了带来轻量化的优势,减少组装的需求也为发动机打开提升效益的想象空间。3D打印技术的这一优势受到了重视,并成为下一代发动机研发技术的抢滩高地。比如说,GE 发现其 GE Catalyst 涡桨发动机中,有855个单独的部件可以通过增材制造技术组合成12个部件。在火箭发动机的制造中,制造一体化部件也是3D打印重要的应用方向。

NASA 开发的3D打印一体化零件

3D打印 “复杂化”优势,带来了发动机部件数量的减少,但这不并是“一体化”的全部含义。3D打印一体化部件的含义中还包括功能与结构的集成,比如说零件壁同时兼具散热功能。

法国赛峰对一款发电机外壳进行了设计优化,过去由几个复杂加工零件组成的部件转变为一个功能集成3D打印电机外壳,整体零件数量和制造时间得以减少。

这是以增材制造技术为主导的主动设计思维方式,即在设计之初,以考虑产品的功能性为主,而不用花费精力去考虑结构装配的问题。跳出原有的设计思维,也许会带来完全不同的产品。

不仅仅是航空航天领域, 观察到,在国际上,汽车、机床零部件制造、消费品等多个制造领域都有尝试用3D打印技术制造一体化零件的案例。

对汽车一体化结构的探索

Altair、APWORKS、csi, EOS、GERG与贺利氏(Heraeus)曾利用金属3D打印技术对大众开迪汽车前端构造进行再制造。

前端构造包含了主动冷却和被动冷却的细节设计,例如用于冷却电池和刹车系统的气流管道。另外,热处理、被动安全和液体贮存相关功能,也被整合进前端模块的仿生学负重设计中。附加功能与结构相结合的一个例子就是浸液罐,它可以整合进前端构造。遵循着这些目的,设计师开始设计、开发并建造前端结构。

在这个案例中,3D打印的一体化结构实现,即用最少的部件配置满足最多的技术性能需求,将为汽车制造提供创新性的思路。

不仅是轻量化

在通用汽车使用创成式设计和3D打印技术,对一款汽车座椅支架进行重新设计。

创成式设计与3D打印技术的结合不仅是带来了轻量化的支架,还将原来的许多零部件合并为一体,显著压缩产品开发过程。工程师可以获得数百个可供制造的设计选项,这些选项是他们无法手动设计的,而且只需要花费一小部分时间来验证单一设计,结构一体化带来供应链的压缩和组装成本的降低。参考阅读:通用汽车采用Autodesk创成式设计

功能集成喷嘴的设计

Innogrind公司为磨削设备提供的钛金属冷却液喷嘴。设计师利用3D打印自由造型方面的优势,将喷嘴设计为一个功能集成的一体化结构。喷嘴通道的几何形状根据专业知识、经验和流动模拟进行了优化设计,在保证功能的前提下,喷嘴由几个独立组件组装而成的结构,变为一个紧凑的一体式零件。

根据 的市场观察,同样利用3D打印优化流体喷嘴设计的还有商用搅拌机制造商 。其设计团队对一款商用搅拌机的喷嘴进行了多次设计迭代,在该部件开发过程中,Vitamix 应用了3D打印技术。但是在初期的设计迭代中,设计师仍采用注塑生产时所采用的设计方案,这种方式仍需在完成制造后进行组装。

Vitamix 设计团队在多次优化设计的过程中,得以突破设计自由度和设计优化的界限,把目标放在实现喷嘴的性能功能上,最终将这个喷嘴设计优化成一个单一的功能集成零件。此时的喷嘴没有装配要求,实现了进一步设计优化。优化后的一体化喷嘴具有300微米的孔和复杂的微流体通道结构,使用材料减少了30%,制造的手工劳动减少了55%,喷嘴的成本降低约33%,新喷嘴的耐用性提高了10倍以上。这款功能集成的喷嘴将通过3D打印技术进行批量生产。参考阅读:两个案例看光聚合3D打印在塑料件生产中的应用

3D打印一体化结构是一种具有代表性的为增材制造而设计(Design for additive manufacturing,DfAM)的结构。在工作中,设计工程师会遇到很多挑战,存在的痛点包括如何获得最优的结构形状,如何将最优的结构形状与最优的产品性能相结合起来设计等。尤其是针对3D打印的技术特点,设计工程师需要突破自身思维的束缚。

在与制造业用户以及国内外3D打印企业进行访谈的过程中感受到,制造工程师在重新考虑如何利用3D打印技术,以增材制造的思维去设计时,需要突破以往通过铸造、压铸、机械加工制造所带来的思维限制,这个过程是充满挑战的。

突破传统设计思维的限制是一个需要用户与3D打印企业长期共同努力的过程。除此之外,增材制造软件的应用也是推动增材制造思维的力量。近年来,Ansys、Autodesk 、Altair solidThinking 等软件公司为设计师提供了智能化的为增材制造而设计的工具。欧特克netfabb和Materialise 3-matic和Magics等软件,为培养增材制造(DfAM)理念提供了相关的深化软件,这些软件具有支持文件编辑、切片、以及点阵结构设计和拓扑优化零件的变形模拟等功能,将设计与3D打印有效的结合起来。而对于复杂的工程来说,还需要更大的端到终端的软件解决方案的支持。例如,西门子的PLM增材制造产品生命周期管理系统和达索的3DExperience平台,这些软件都将DfAM的理念进一步演绎到更系统化的范畴内。

资料下载,请加入 3D产业链QQ群:529965687

更多信息或查找往期文章,请登陆www.51shape.com,在首页搜索关键词

网站投稿请发送至2509957133@qq.com