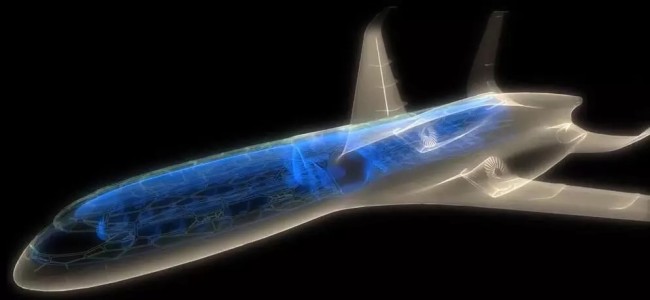

现代飞机的机身外壳由刚性框架和蒙皮组成,刚性框架通常包括根据机身横截面的形状弯曲成圆周方向的一系列框架和连接到框架的多个纵向纵梁组成。而随着3D打印技术的发展,在优化这些刚性框架的重量与刚性方面有了新的探索空间。

典型的机身在纵向上被分成所谓的框架站,每个框架站包含一个由几个框架段构成的框架。通常,4到8个这样的框架段在圆周方向上连接在一起以形成一个框架。存在具有不同横截面形状的各种类型的框架,通常这些框架在辊轧成形工艺中由金属板形成。

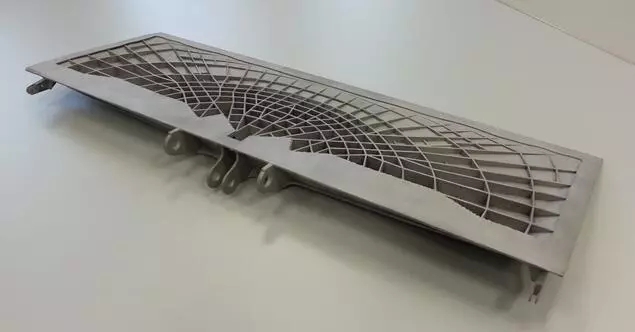

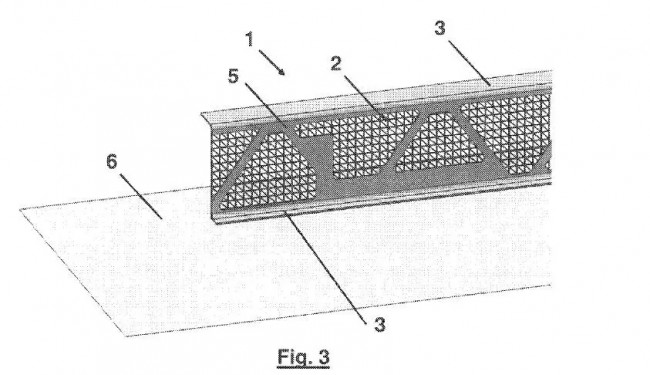

空客的一个构思是形成在某种程度上以开放的网状结构为特征的结构部件,以成本有效的方式减小通用结构部件的重量,同时保持部件的足够刚性。至少一个加强部分为刚性网格部分,而至少一个加强部分形成为实心部分。

可以根据结构部件的特定区域中的预期载荷情况来优化网格部分的配置和形成:以固体方式形成结构部件的负载受影响区域或高应力部分,而在负荷较小的区域中,结构部件可以包含有轻质网格。例如,金属网比金属板轻得多,并且具有一定的刚度。这种网状结构部件可以节省重量和燃料,因此可以帮助降低制造和运营成本。

可以根据结构部件的特定区域中的预期载荷情况来优化网格部分的配置和形成:以固体方式形成结构部件的负载受影响区域或高应力部分,而在负荷较小的区域中,结构部件可以包含有轻质网格。例如,金属网比金属板轻得多,并且具有一定的刚度。这种网状结构部件可以节省重量和燃料,因此可以帮助降低制造和运营成本。

利用现代计算方法,例如拓扑优化,可以预先确定结构部件的预期应力载荷,并且结果可以用于优化实心部分和网格部分的配置,以实现刚度与重量的最佳平衡。

结构部件可以由金属整体形成,通过AM-增材制造工艺,可以以相对简单的方式生产高度复杂的二维或三维金属部件,这是整体形成由实心和网格部分组成的结构部件的可行方式。原则上,AM工艺也可用于加工复合材料从而形成整体结构部件,例如碳纤维增强复合材料。

除了碳纤维增强复合材料,结构部件可以基本上由铝或钛形成。铝合金由于其耐用性和可靠性而广泛用于飞机制造中。钛或钛合金具有高耐温性和耐腐蚀性,并且与其他金属相比,尽管密度相对较低,但具有高强度。因此,在飞机或航天器的高应力部件的情况下使用钛或钛合金比较普遍。 当然可以使用钛合金和铝合金的组合,例如实心部分可以由钛合金形成,而网状可以由便宜得多的铝合金制成。

而在设计过程中,根据预定应力载荷进行应力计算之后,可以使用拓扑优化或类似方法来优化结构部件。因此,对于给定的一组设计要求,可以找到最佳部件设计布局,然后通过3D打印的工艺来制造完成。

根据中国航空报,2018年空客旗下Stelia航宇公司的工程人员通过电弧增材制造(WAAM)技术创造出了世界首个自加强机身壁板,他们以增材制造集成加筋结构以提供结构加强。工程人员使用的是丝束电弧增材制造,将加筋铝丝沉积到壁板的内表面。之前,机身内部网状的加筋结构均是通过手工紧固或者焊接上去的。

由于该项目的成功,STELIA对电弧增材制造(WAAM)将最终取代飞机机身面板的传统生产方式,消除对某些进一步固定和焊接的需求表示乐观。

相比于使用螺栓和螺钉将加强结构固定到机身面板上,通过拓扑优化,STELIA R&T的设计师和工程师创造了一个机身骨架,将加强结构直接3D打印到面板表面,不仅避免需要更多零部件,3D打印面板加强筋不易受到衔接薄弱处的影响,从而创造出更稳定的飞机机身。

凭借其专有的电子束增材制造(EBAM)技术,Sciaky也一直在研究3D打印大型飞机零件的能力。Sciaky的电子束熔融增材制造(EBAM)技术主要是由金属丝作为打印材料,并使用一种功率强大的电子束在真空环境中通过高达1000℃的高温来融化打印金属零部件。这种电子束枪的金属沉积速率从一小时几磅金属材料,到一小时20磅不等。电子束定向能量沉积、逐层增加的方法创建出来的任何金属部件都近乎纯净,并且不需要任何类型的打印后热应用处理。该技术也可以用于修复受损的部件或者增加模块化部件,并且不会产生传统焊接或金属连接技术中常见的接缝或者其它弱点。

在产业化领域,空客的Premium Aerotec工厂正在通过Norsk Titanium的快速等离子沉积™技术进行A350 XWB飞机上的钛合金零件的生产。此外,库卡还为英国核电站承建了大型核电站零件制造系统。国内王华明院士带领的技术团队自主研发的重型金属3D打印技术,以金属丝材与辅料为原材料,在电熔冶金的环境下,利用高能热源熔化原料丝材,根据成形构件的分层切片数据,采用计算机控制,实现原材料逐层快速激冷凝固堆积,最终获得超低碳、超细晶、组织均匀、综合力学性能达到甚至优于传统锻造工艺成形的金属构件。

而在应用开发方面,根据 的市场研究,我国的攀钢也在双金属的电子束熔丝成型增材制造方面进行了积极的探索研究。根据 的了解,攀枝花钢铁研究院利用分层处理软件规划两种金属打印件的层厚尺寸以及沉积层的宽度尺寸,按先打印里层、后打印外层的先后顺序进行路径规划,探索出两种不同材料金属成型的方法,效率高,冶金质量好。

那么究竟3D打印技术(尤其是DED技术)将如何影响飞机机身的制造,让我们保持持续关注与研究。

参考资料:US9988136B2 structural component and method for producing a structural component-airbus

资料下载,请加入 3D产业链QQ群:529965687

更多信息或查找往期文章,请登陆www.51shape.com,在首页搜索关键词

网站投稿请发送至2509957133@qq.com