虽然增材制造/3D打印技术具有优化高价值零件设计等优势,但是该技术仍存在一些不足,例如在制造3D打印零件时,零件可能偏离其理想化的CAD原始设计,导致最终制造的零件中存在缺陷。这种不确定性不利于3D打印技术的广泛应用。

仿真分析和零件无损检测是控制粉末床金属3D打印零件质量的两种方式。通过有限元分析(FEA)仿真技术对3D打印零件的设计进行虚拟评估,可以减少增材制造缺陷的发生。在零件打印完成之后,使用计算机断层(CT)扫描技术进行3D打印零部件的检测,可以识别出部分影响部件功能的内部缺陷和其他特征。

然而,如果这些不同的技术相互之间没有衔接,将增加增材制造工艺的应用难度。为了解决这一问题,Synopsys,North Star Imaging(NSI)和ANSYS合作开发了一个工作流程用于衔接增材制造、CT 检测和仿真。

Synopsys的Simpleware软件用于从NSI的3D打印零件CT扫描生文件中成有限元网格,目的是在ANSYS软件中识别缺陷并模拟零件性能。匹兹堡大学和穆格公司利用这一工作流程,对金属3D打印的轻量化支架和脉冲液压歧管进行了研究。本期, 将分享匹兹堡大学和穆格的2个研究案例。

匹兹堡大学的Albert团队使用ANSYS的均匀化和结构优化工具来修改航空航天支架的几何设计,这些工具用于创建带有轻量化点阵结构的支架。在使用均质模型验证设计后,研究团队使用EOS的选区激光熔化3D打印设备直接制造该钛合金支架。

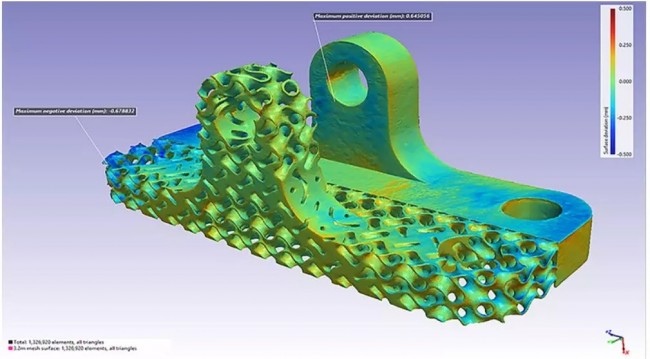

图片来源:Simpleware

虽然这种方法可以实现多个设计迭代, 以对3D打印支架进行概念验证,但该方法并不总是能够捕获设计和构建部分之间的差异。为了识别这些差异,匹兹堡大学的研究团队首先通过NSI进行CT扫描,以获得极好的细节。然后将CT数据导入Synopsys Simpleware软件进行处理和分段,以识别感兴趣的区域。

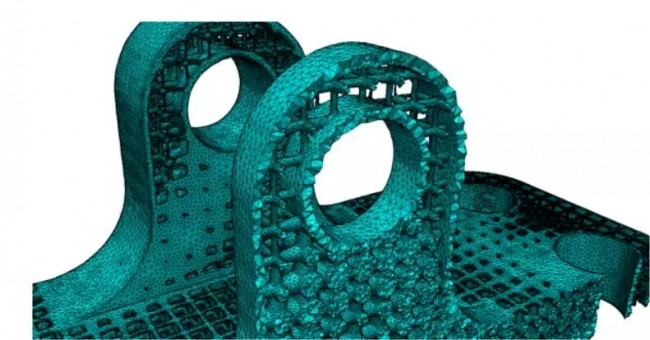

Simpleware软件将部件与其周围空间进行分段,并生成优化的3D表面和体积FE(有限元)网格。在此阶段,Synopsys-NSI-ANSYS工作流程比使用图像数据的其他工作流程更有效,因为Simpleware软件直接将模拟就绪网格导出到FE求解器,从而无需对导出的文件进行手动修复。

基于图像的模型的准确性被用于与原始CAD设计进行偏差分析。在使用软件的偏差分析工具识别它们之间的关键差异之前,使用Simpleware软件的标记和自动注册工具来对齐这两个部分。通过该方法,可以发现制造过程中先前未检测到的问题,使研究人员能够将它们纳入3D打印零部件的未来设计迭代中。

匹兹堡大学的研究人员接下来将FE体积网格导入ANSYS Mechanical软件,对原始CAD设计和CT扫描部件的性能进行结构模拟。模拟解决了机械载荷问题,并验证了原始设计和制造设计之间的偏差不会影响组件的性能。

穆格公司也将Synopsys-NSI-ANSYS工作流程用于检测和性能模拟。

穆格使用CAD工作流程进行增材制造脉冲压力歧管的设计与测试,该零件具有特定材料和液压流体配置。该零件通过Renishaw公司的选区激光熔化3D打印设备AM 250 进行制造,在打印前通过ANSYS Mechanical 软件进行了仿真模拟。

3D打印液压歧管在Simpleware软件中进行分割之前,首先由NSI 进行CT 扫描。扫描部件内部特征的可视化显示了制造过程中的孔隙,裂缝和残留粉末。与原始CAD设计相比,还可以揭示出部件孔隙率等几何偏差。有限元网格从CAD和断层CT数据中被生成,用于在ANSYS Mechanical软件中模拟最大主应力。在此过程中,CAD设计和3D打印部件之间增加的最大主应力被确定下来。

穆格通过这些结果来掌握液压歧管的设计迭代及其增材制造质量,从而降低3D打印液压歧管性能的不确定性。

![]() 小结

小结

以上两个案例展示了将CT 检测、仿真、增材制造进行衔接的工作流程,在改进3D打印金属零部件设计和制造决策中的应用。该工作流程的主要优点是其速度以及通过偏差分析准确比较CAD和基于图像的模型的能力。 应用金属3D打印技术的制造商,可以从零件设计过程中即找到更多潜在的错误、缺陷,从而在进行零件生产时减少这些错误,在制造时间、材料利用、检测精度、成本等方面提高增材制造的效率。

资料下载,请加入 3D产业链QQ群:529965687

更多信息或查找往期文章,请登陆www.51shape.com,在首页搜索关键词

网站投稿请发送至2509957133@qq.com