李开复先生在《人工智能》这本书中提到柯洁与AlphaGo的对弈,对中国人产生了强烈的心理刺激,人们认为AlphaGo的胜利既是挑战,又是激励。这一天成了中国人工智能的“斯普特尼克时刻”。

“斯普特尼克时刻”本来是用来形容美国人在苏联于1957年10月发射的世界第一颗人造卫星所产生的焦虑,由此出发,美国设立了国家航空航天局(NASA),并开始对数学和科学领域给予了空前绝后的重视。

其实,在 看来,3D打印作为正在掀起的新的工业革命的引擎技术,也有着它的“斯普特尼克时刻”。简而言之,这个“斯普特尼克时刻”是由GE创造的,GE通过3D打印制造的喷油嘴,在2014年获得了FAA的认证,而通过3D打印技术制造喷油嘴,将原来20多个零件变为1个零件,为GE减少了95%的库存,降低了30%的成本,并提升了2.5倍的生产力。

最具心理刺激作用的是,通过增材制造的方法不仅改善了喷油嘴容易过热和积碳的问题,还将喷油嘴的使用寿命提高了5倍, 并且提高了GE的LEAP发动机的性能。GE为了满足加工需求在Auburn, Alabama开设专门的增材制造工厂,预计到2020年将生产10万个喷油嘴,增材制造成为GE航空的长期战略。

由此出发,各个国家对3D打印作为增材制造技术给予了极高的重视。因为政府明白了,这项技术不是简单的制造技术,3D打印撬动的是产品的再设计,对应的是制造领域关于生产效率的竞争升级到关于产品性能优化的竞争。

不过正如李开复老师提到的人工智能的发展道路经历了炒作期,寒冬期,冷冻期,苏醒期,回暖期一样,人工智能发展的路上有着太多的“再过5年”才会到来的期盼,5年复5年,直到深度学习在最近几年才有了长足发展,这场革命才终于到来。人工智能会在各个领域取代人工,颠覆劳动力市场,对人们产生深刻的社会心理影响。

这其实就是每一场革命的真实面目,我们以为革命是以暴风骤雨,横扫一切般的降临模式出现,但其实革命的到来却像一个不受大众待见的”怪胎“,不仅一开始立足点十分窘迫有限,还面临着随时夭折的危险。

3D打印的发展由于涉及到的因素非常多,包括人的认知与接受水平,材料技术,激光技术,仿真,监测,检测,人工智能,数字双胞胎等等,从文化到硬件,从硬件到软件,3D打印领域需要更多的“斯普特尼克时刻”才能积聚社会的力量推动其良性的发展。

而在 看来,仿真将是这场增材制造革命的导火索与加速器。在上一期谷.专栏的SLM工艺仿真综述(一)之《金属增材制造面临的挑战与解决方案》中我们领略了金属增材制造的加工特点与挑战,金属增材工艺仿真的价值以及金属增材工艺仿真的难点。本期,我们将通过SLM工艺仿真综述(二)之《金属增材制造仿真的解决方案与思路.上篇》来揭示仿真将让更多的“斯普特尼克时刻”成为现实。

视频:设计与制造的新时代

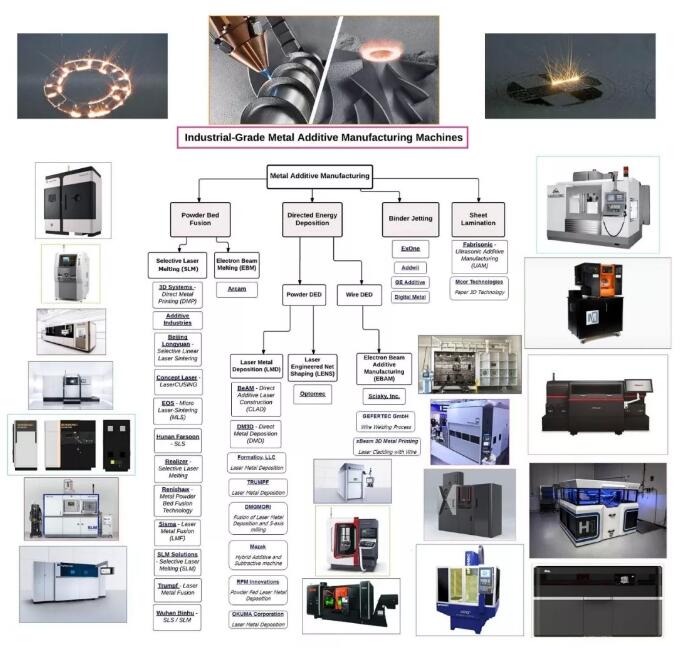

金属3D打印包括直接金属3D打印和间接金属3D打印。

直接金属3D打印我们通常可以通俗的分为铺粉与送粉(或送丝)两大类。

铺粉方面,金属粉末床熔融(PBF)是目前最广泛被使用的金属3D打印技术。PBF被认为是一种直接的金属3D打印技术,包括激光熔化(SLM, DMLS)和电子束熔化(EBM)两种加工方式,目前激光熔融方式被更广泛的使用。在这个领域,活跃着众多的品牌,包括GE收购的Concept Laser和Arcam、德国EOS、德国SLM Solutions、英国Renishaw、以及进入到PBF领域的机床厂商德国通快,以及德马吉森精机等。

还有一种直接金属3D打印技术(DED - 定向能量沉积技术)另一种应用工艺。

当然还有一种将LENS技术集成到CNC加工设备中的混合增材制造技术。

间接金属3D打印技术,故名思意是指通过金属3D打印过程所获得的金属零件并不是最终的零件,而是需要通过高温炉的热处理过程将金属零件中的化学物质去除,从而获得致密的金属零件。

当然,当前间接金属3D打印技术包括多种不同的技术,根据 的市场研究一大类是以惠普,Exone,Desktop Metal, 3DEO, Markforged所代表的binder jetting(粘结剂喷射)技术,另一类是以Xjet为代表的NanoParticle Jetting技术,第三类是例如Prodways与CEA Tech LITEN 开发的以树脂为间接体的金属3D打印技术,第四类是熔融长丝制造技术。

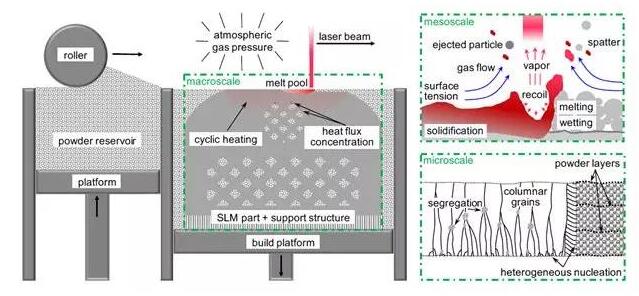

本文先聚焦到比较流行和常用的SLM粉末床熔化工艺上,SLM金属增材制造工艺仿真是一个非常复杂的典型多尺度和多物理场的分析过程。多尺度体现在从宏观尺度到介观尺度再到微观尺度的多尺度分析;多物理场则需要对包含成型温度场、气场(保护气体)、熔体流场(熔池流体)、速度场(铺粉过程)、及打印结构的固体应力和变形场等多物理场的分析,多物理场作用渗透在金属增材制造成型的每个阶段。

宏观尺度的仿真分析主要是针对零件成型的工艺仿真,对成型过程中的应力应变、成型温度场以及成型过程中可能存在的风险给出仿真预测。宏观分析的对象是打印件自身和工艺设计的支撑对象,也可能包括基板和必要的机器设备信息如激光光源。根据工艺仿真算法的不同,目前又可以分为基于温度与结构耦合的工艺过程仿真和基于固有应变算法的工艺过程仿真。

介观尺度的仿真分析主要是针对熔池和粉末的分析,包括熔池流动性、熔池大小形貌以及粉末的流动性、粉末传热和熔化后的蒸发、飞溅等现象,考虑熔池内部的表面张力、毛细、浸润,考虑马兰格尼对流,目前主要有等效热耦合和CFD等方法应用于该分析,通过熔池动力学预测溶化过程尤其重要的凝固过程,获取相变历程、温度及温度梯度历程包括凝固冷却速率。

微观尺度的仿真通过获取宏观或介观尺度分析得到的温度梯度或凝固冷却速率,针对金属增材制造后的晶体组织形态、晶粒大小与取向以及缺陷和性能预测等内容的分析,目前主要用到的重要方法包括相场法(Phase Field)、自动元胞机(Cellaur Automaton)等,不同的方法各有特点和限制。

目前应用于宏观尺度的金属增材制造工艺仿真的方法主要有两种,即温度与结构耦合的(热弹塑性)有限元分析方法和固有应变有限元分析方法。宏观尺度工艺过程仿真分析结果通常包括:部件和支撑变形和残余应力(去除支撑前/去除支撑后);逐层应力和变形;变形补偿;刮板碰撞检测;高应变区域;基于应力优化支撑等。

SLM过程中,由于热源的移动性和局部性,温度分布并不均匀,随着光斑的快速移动,截面上各点的温度也会发生急剧变化,材料性能也随着温度变化而变化,因此增材打印的过程中,温度场是非线性瞬态热传导、对流和辐射问题,且温度场与打印过程中所用的扫描策略以及打印工艺相关,温度场的求解是一个很复杂的过程。

基于温度场和结构场的解耦工艺仿真具体过程可描述如下:假设热(温度)和结构(变形和应力)物理过程为弱耦合过程,可以先逐层仿真热现象,并在后续的结构仿真中利用节点温度来计算结构(变形和应力)。在增材过程仿真中,单元格随着时间逐层变化,首先用分层的笛卡尔网格将整个结构进行划分,然后采用生死单元技术层层激活。此时相关的边界条件也会发生变化,比如热对流表面,边界条件随制造过程在内部自动更新。当所有的单元层都被激活时,就完成了整个仿真过程。

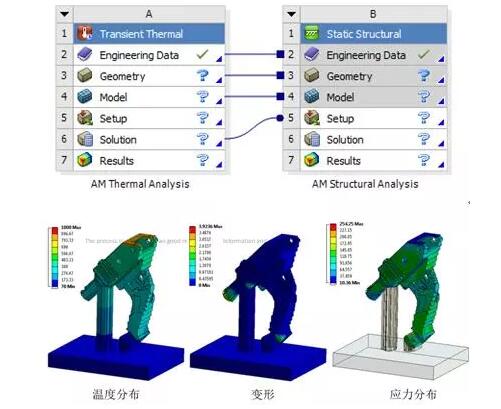

然而这种算法需要先对增材制造过程中各时刻的温度场进行瞬态分析,需占用大量计算时间和存储空间。商业软件ANSYS Workbench通过对零件的温度场进行逐层计算并累加,然后将温度场作为初始温度载荷施加到应力场中,对零件逐层进行应力场求解,最终得到DMD或SLM过程后零件的应力应变结果。

图6.ANSYS Workbench Additive AM 工艺仿真流程

图6.ANSYS Workbench Additive AM 工艺仿真流程

固有应变理论源于焊接的工艺仿真过程,是由日本的学者提出的。所谓固有应变可以看成是内应力的产生源。若将物体处于既无外力也无内力的状态看作为基准状态,固有应变ε*就是表征从应力状态切离后处于自由状态时,与基准状态相比所发生的应变,它等于总的变形应变ε减去弹性应变εe,即:

ε*=ε-εe

在焊接过程中,构件受到不均匀加热并且产生塑性变形时,则固有应变即为热应变εp、塑性应变εT和相变εX之和,即:

ε* =εP +εT +εX

固有应变存在于焊缝及其附近, 固有应变的大小和分布就决定了最终的残余应力和变形。固有应变有限元方法着眼于焊接以后在焊缝和近缝区存在的固有应变(不考虑熔池动力学以及焊接整个过程中的温度场),将固有应变作为初始值进行一次弹性有限元计算,就可以得到整个焊件的残余应力和变形。金属增材制造过程可分解成一个个单独的焊接过程,因此固有应变有限元分析方法同样适用于金属增材制造。

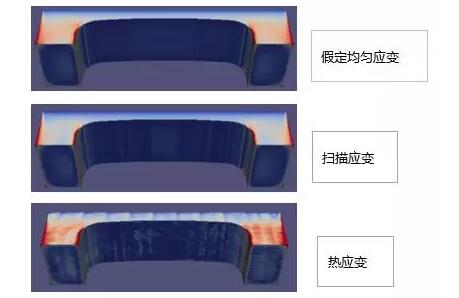

利用固有应变理论进行工艺仿真时,结合金属增材制造的具体过程又可以分为以下三种计算模式,即假定均匀应变、扫描应变和热应变。

- 假定应变模式

假定均匀应变是假设在金属增材制造成型过程中,每个区域所受到的固有应变的大小都是均匀和各向同性的,其大小与材料的屈服强度和弹性模量相关,即

=K *

由于不同OEM厂商、不同的材料以及不同的工艺参数都会有所区别,在进行工艺仿真时引入固有应变修正因子K,对固用应变进行修正。

-扫描应变模式

在进行假定均匀应变计算时,是假设各方向上的固有应变是均匀的各向同性的,但在实际打印过程中,由于扫描方式的不同会造成不同的固有应变分布,而固有应变在不同扫描方式下各分方向上的固有应变也不同。扫描应变模式就是考虑了实际打印过程中的这点,引入各分方向上的修正系数αi,对分方向上的固有应变进行修正。此时固有应变大小为:

ei = ai*K*

其中αi为各分方向上的修正因子。

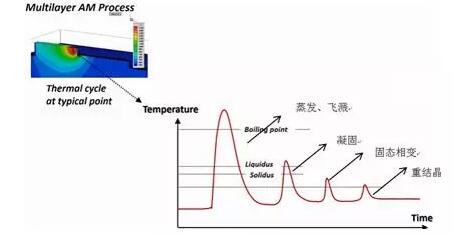

- 热应变模式

热应变模式就是考虑打印过程中的工艺参数如激光功率、扫描速度等工艺参数对固有应变的影响,从而影响最终的变形结果。由于打印过程中,同一个区域将经历多次热循环的作用(后曝光的区域会对前曝光的区域进行重熔),在热应变模式下考虑了热棘轮效应对固有应变的影响。温度一旦超过材料0.4倍的熔点温度时,固有应变将被累积一次,一旦温度完全超过熔点,发生融化,固有累积应变重置为基准的固有应变数值。

图7. ANSYS AdditivePrint工艺仿真三种应变模式对比

图7. ANSYS AdditivePrint工艺仿真三种应变模式对比

目前应用于介观尺度的金属增材制造工艺仿真的方法主要有两种,即熔池内部不考虑粉末尺度的方法和考虑粉末影响的方法。介观尺度的仿真分析通过模拟较小尺度熔池内部的流动和传热,除了预测温度,温度梯度及冷却速率外,还可以预测表面的质量,层间的粘性力,孔隙率等。介观尺度的仿真分析一般是单道扫描对象,极少进行多道扫描,但得到的结论和结果可以修正宏观仿真结果,也可以衔接作为后续微观尺度分析的输入。

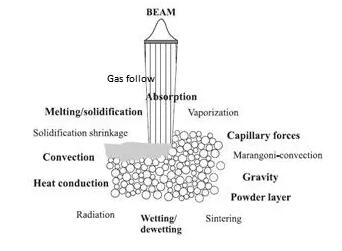

金属增材制造过程中的熔池分析是十分困难的,如下图所示成型过程中熔池受到诸多因素的影响,如传热、表面张力、毛细作用力、黏度、润湿性等,这些因素都将直接影响着熔池稳定性、熔池形貌及大小。不稳定的熔池将在后期的凝固过程中形成球化、气孔等缺陷。

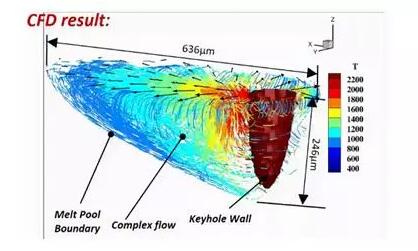

熔池仿真分析是金属增材制造过程仿真分析的难点,利用CFD流动的方式对单个熔池的能量方程求解即得到温度场进行分析可知,单个熔池将先后经历蒸发飞溅、凝固、固态相变和重结晶等过程,其经历的温度场随时间的变化如下图所示。

熔池CFD仿真分析除输出温度场以外,熔池的形貌和大小还受多重因素的影响,如上述提到的表面张力、毛细作用力、粘度等等,对其仿真分析是一个多物理场的分析过程,如下图是利用CFD对熔池的形貌和大小的分析。

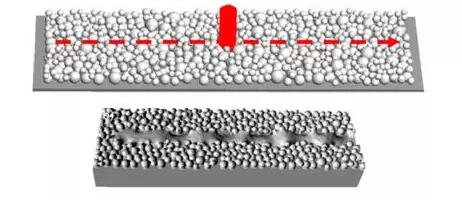

金属增材制造的粉末粒径范围大多在10-60um之间,并且呈高斯分布趋势,通常情况下可以用粉末的粒度分布区间、松装密度、球形度和流动性来对粉末的质量进行评判,其中粉末的流动性又受粒度分布、松装密度和球形度的影响,它是一个综合评判因素。当光束(激光或电子束)作用在如下图的所示的粉末床上时,粉末将会受热熔化,随着光束的移动形成一条连续的条带,通过控制成型工艺参数的h(hatching spacing)使得相邻的条带间有足够的搭接,从而获得致密的单层实体。

增材制造过程中的粉末分析主要是对其热的行为进行分析。粉末吸收的光束能量在纵向上的熔深通常是大于铺粉层厚的,由于打印过程中粉末未经机械压实,粉末与粉末间仍然被看作是疏松状态,此时粉末间的热传导系数是要比实体的传导系数小几个数量级的。加上增材制造又是一个快速熔化和快速凝固的过程,根本来不及在粉末床和粉体间形成一个均匀的温度分布。温度高的区域将会造成飞溅和蒸发,蒸发产生的气体若在后续凝固过程中来不及从熔池中溢出将会残留在熔池中形成熔池穿孔,飞溅产生的杂物也将形成夹杂物残留在熔池中。

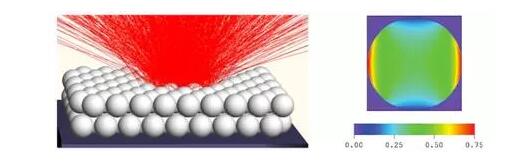

影响粉末热吸收效率和热传导的因素有很多,如打印过程中的工艺参数,光束质量,光束入射角度以及粉末的粒度分布、形貌大小和松装密度等。可通过仿真分析来研究这些参数对粉末热行为的影响。

粉末的数值模拟方法目前包括离散元、粒子法和无网格法、光射线追踪法等,可以根据金属粉末统计得到的属性参数进行相应的吸收效率、反射、穿透、等效物理属性的模拟和计算,也可以模拟考虑粉末辨识度下熔池的热行为和流动行为。

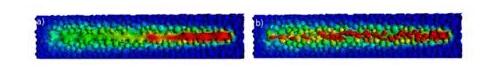

考虑了表面张力和不考虑表面张力在粉末尺度上的仿真分析结果如下图所示:

下一步,有关微观尺度上晶体的仿真分析,敬请关注后续谷.专栏的SLM工艺仿真综述(二)之《金属增材制造仿真的解决方案与思路.下篇》

包刚强

德国Esocaet计算力学专业硕士,近20年CAE行业技术经验和仿真咨询经验,完成日、德、中国数百项仿真咨询项目和多款CAE软件内核算法开发,现任安世中德咨询有限公司技术总经理,专业从事基于CAE技术为驱动的工程仿真咨询和增材先进设计与工艺仿真咨询。

贺进

男,上海大学材料加工专业硕士。毕业后一直从事于金属增材制造的设备开发、工艺开发和材料研究等工作,现为安世中德咨询有限公司增材制造与先进设计应用工程师。

更多关注请点击安世亚太官网。

资料下载,请加入 3D产业链QQ群:529965687

更多信息或查找往期文章,请登陆www.51shape.com,在首页搜索关键词

网站投稿请发送至2509957133@qq.com