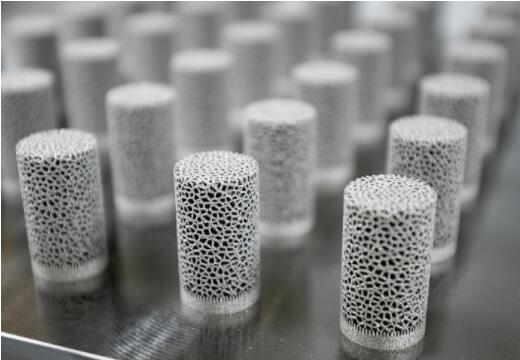

骨小梁是一种用于促进骨生长的网状多孔结构,图1所示其常见特征。增材制造技术在实现这种骨小梁结构的生产上有着天然的优势。自2007年以来,增材制造技术就被用于制造具有这些互连互通的多孔植入物。然而,目前用于评估多孔结构的监管指南和标准都是基于烧结和等离子喷涂工艺的。缺乏针对增材制造工艺的标准,传统的验证方法可能验证不了机器工艺参数对多孔结构的影响。本研究的目的是评估工艺参数变化时对测试零件尺寸精度的影响(图2),以及在批量生产情况下测试件力学性能的可重复性。

图1 – 使用DMLS®工艺加工的多孔髋臼杯测试样(意大利Permedica)

测试件制备采用的是优化60μm层厚参数,性能测试基于ISO13314标准。首先根据增材制造原则预先选择几何结构,使用nTopology®(纽约)进行设计,得到的voronoi类型的结构(图2)。最终结构是随机多孔结构,孔隙率为62.5%,短棒直径350微米,平均孔径600微米。

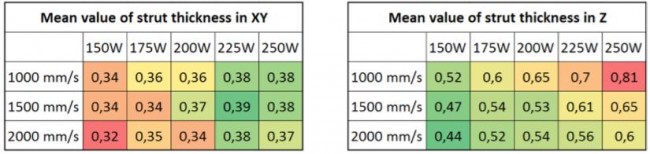

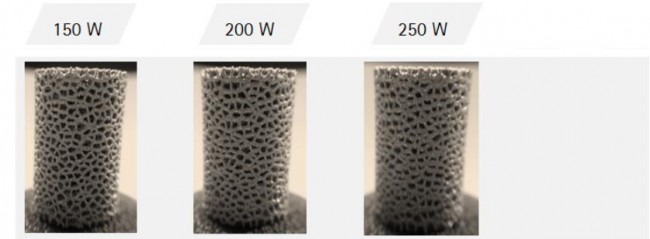

实验开始时,需要对参数进行优化,进行了一系列实验设计(DoE)以找到合适的多孔结构曝光参数。图3是通过改变激光功率和扫描速度来完成的。评估了参数的变化及其对零件质量的影响,并根据测试件要求选择最终参数。 经优化的零件孔隙率为71%,平均直径为330微米,平均孔径为750微米。 由于试样是完全多孔结构的,因此使用阿基米德原理测量其密度,得到99.7%的平均相对密度。

该DoE的结果验证了文献中的理论,即激光功率对多孔结构的影响最大,尤其是Z方向的支撑厚度(图4)。 Z方向激光功率的增长导致孔隙偏差和椭圆形结构。 密度的一致性证明了工艺稳定性,多孔结构的工艺参数可进一步影响零件尺寸。

下一步,在DMLS®机器上制备了三个相同的打印任务(EOS M 290 EOS GmbH,Krailling,Germany,图5)。 每个打印任务由64个完全多孔的圆柱形部件组成,这些零件分布在平台16个位置,并根据区域之间和区域内部的变化进行评估。使用Ti-6Al-4V ELI材料(EOS Titanium Ti64ELI,EOS Oy,Turku,Finland)总共打印192个试样。 使用压缩空气然后超声波进行清洁。打印完成的测试件中,对128个测试件使用阿基米德原理进行非破坏性测试,对96个测试件通过压缩测试(ISO 13314)进行破坏性测试,剩余32个进行横切,嵌入和后处理以进行体视评估。

测试过程能力可获得过程的稳定性以及它与规格参数限制的接近程度。将图6中显示的相对密度,最大抗压强度和弹性模量的结果分别绘制在过程能力报告中,其相应的规格限制来自于批量生产情景的最小过程能力指数1.33。虽然这不可以评估过程中心性(Ppk),但可评估正态性,范围和过程能力。测试的多孔结构件超过最小过程能力要求。在此阶段,将新过程指数定为1.67。与目前99.99%工艺产率的结果相比,生产工艺的持续改进可以产生更好的结果,并且可达到百万零件中63个偏离。应该注意的是,DMLS®工艺中建造的128个零件的孔隙率变化仅占绝对值变化的1.76%,而传统的发泡制造工艺预计会有高达10%的变化。

右上方:多孔结构相对密度的过程能力分析

左下方:测试件的最大抗压强度[MPa]能力分析

右下方:测试件的弹性模量[MPa]能力分析

随着越来越多基于激光3D打印的多孔应用引入医疗领域,了解AM设备工艺参数对产品力学性能的影响以及它们在批量生产中的表现是十分重要的。我们的愿景是增材制造不仅可用于替换植入物表面的涂层,并且可以用于植入物的承力结构。

文章来源:EOS

资料下载,请加入 3D产业链QQ群:529965687

更多信息或查找往期文章,请登陆www.51shape.com,在首页搜索关键词

网站投稿请发送至2509957133@qq.com