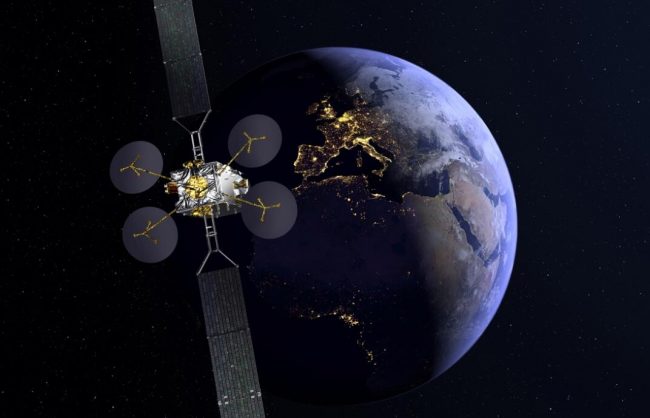

欧洲航天制造商 Thales Alenia Space 正式将选区激光熔化 3D打印技术投入到电信卫星组件的批量生产中。

Thales Alenia Space 通过应用3D打印技术减少制造成本和周期,提升组件的性能。

Thales Alenia Space 在几年前首次使用3D打印技术制造TürkmenÄlem/ MonacoSAT卫星的铝制天线支架,该卫星在2015年发射到太空。Thales Alenia Space还通过3D打印技术制造Iridium®NEXT 卫星的塑料管支架。

2017年发射的Koreasat 5A 和 7 电信卫星中都带有3D打印部件,这也是欧洲有史以来制造的最大的3D打印航天器部件。

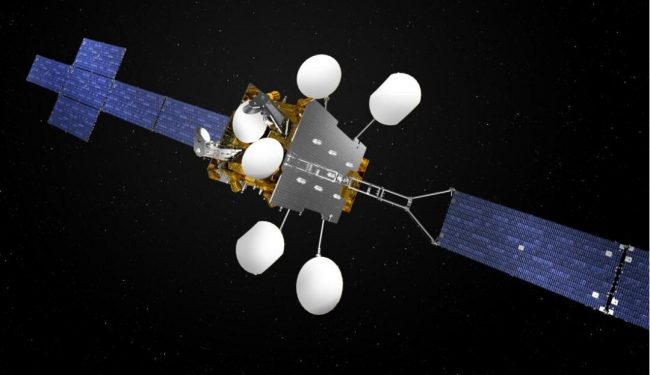

如今,Thales Alenia Space 投入批量生产的3D打印卫星组件是新的全电动Spacebus Neo平台电信卫星中的组件。Spacebus Neo 将配备4个3D打印铝制反作用轮支架,以及16个天线展开和指向机构(ADPM)支架,其中包括4个铝合金支架和12个钛合金支架。

创新的3D打印反应轮支架旨在满足市场对低成本的需求,这种新的设计和制造方式使成本减少了约10%,并且使生产计划缩短了一到两个月。除此之外,新部件重量减轻了30%,性能也得到了提升。

用于这些部件的粉末床金属熔化3D打印技术,能够灵活的实现卫星支架的定制批量化生产。因此,Thales Alenia Space 在设计支架时可以根据每个新任务的确切要求进行定制设计。

每颗卫星的4个反作用轮支架被3D打印为两组对称部件,而ADPM支架的方向角和接口可根据它们在每颗卫星上的特定功能和位置进行调整。Thales Alenia Space还将连接器和电缆配件直接整合到3D打印组件的整体设计中,在3D打印时作为单件部件进行制造,从而避免了额外的装配要求。

3D打印反作用轮支架的尺寸为466 x 367 x 403 mm。2019年3月初,首次生产的4个支架已集成在Konnect卫星上。其他Spacebus Neo平台也将在不久的将来推出有机设计的3D打印部件。

根据3D科学的市场观察,为了保证3D打印组件符合严格的质量标准,整个过程和各个组件都具有可追溯性,这些卫星3D打印组件的全面测试和检验流程已建立。

《3D打印与工业制造》一书中提到,随着3D打印技术的应用,卫星轻量化已全面到来。通过3D打印技术实现卫星轻量化的途径包括制造传统技术无法实现的复杂点阵轻量化结构,以及制造功能集成一体化结构。

得益于点阵结构的独特特性以及低体积容量,将点阵结构与零部件的功能相结合已被证明是3D打印技术发挥潜力的优势领域。卫星制造是3D打印点阵结构的一大应用空间,这些应用要求零部件具有很高的强度、刚度和耐腐蚀性。

Thales Alenia Space制造的某颗卫星上应用了据说是迄今为止最大的3D打印金属点阵结构。

Thales Alenia Space制造的某颗卫星上应用了据说是迄今为止最大的3D打印金属点阵结构。

设计与制造点阵结构存在着很高的技术壁垒,这是由于的设计文件非常庞大、复杂,巨大的文件为建模和文件准备带来了困难,也给制造带来了很大挑战,尤其是像Thales Alenia Space公司使用的钛合金材料,将表现出显著的残余应力,点阵的微小结构将因残余应力而产生热变形,如果粉末床打印设备中的铺粉粉刷的材质过于刚性,则易将刚刚构建好的结构进一步破坏掉。

卫星轻量化和点阵结构的应用领域,我国毫不逊色。例如中国空间技术研究院(北京空间飞行器总体设计部/501部),在3D打印方面已经拥有多年的经验,形成了面向增材制造技术的设计方法,结合设计及增材制造技术的特点,进行全新的卫星设计。

资料下载,请加入 3D产业链QQ群:529965687

更多信息或查找往期文章,请登陆www.51shape.com,在首页搜索关键词

网站投稿请发送至2509957133@qq.com