传统加工方法的制约某种程度上使得流体与结构拓扑优化后的加工制造遭遇一定的难度,随着3D打印-增材制造技术的不断成熟和应用,通过CFD和FEM在制造前预测性能、优化设计并验证产品行为,泵、阀等零件经过结构流体特性拓扑优化、结构拓扑轻量化以及尺寸优化设计之后通过增材制造技术加工出来。CFD、FEM技术与3D打印-增材制造技术相得益彰,互相成就,共同推动液压零件实现性能升级。

液压系统与液压机械在国民经济中的重要性和社会应用价值赋予液压产品不断升级,获得产品性能提高的需求。计算机仿真技术的发展在液压机械与系统设计中发挥了至关重要的作用,从一维液压系统模拟到三维虚拟样机技术的应用,通过CFD技术和FEM技术的介入,在液压系统性能、阀体开启与执行机构多体动力特性、高级泵性能设计、阀体与管道设计、机械结构强度校核以及轻量化设计中获得了优秀的应用表现。特别是流体拓扑优化与尺寸优化,结构拓扑优化使得泵、阀、执行器、集成块在流体性能和质量轻量化上获得大幅提高。

本期的谷.专栏将重点介绍在仿真技术与3D打印驱动液压元件性能升级的道路上,仿真技术如何发挥“助推器”的作用。

安世中德(Peraglobal-CADFEM)作为安世亚太科技股份有限公司专业项目咨询与二次开发团队,在传统CFD领域、传统FEM领域、机电一体化产品仿真技术、增材制造技术领域积累了丰富的项目实施经验以及技术解决方案。

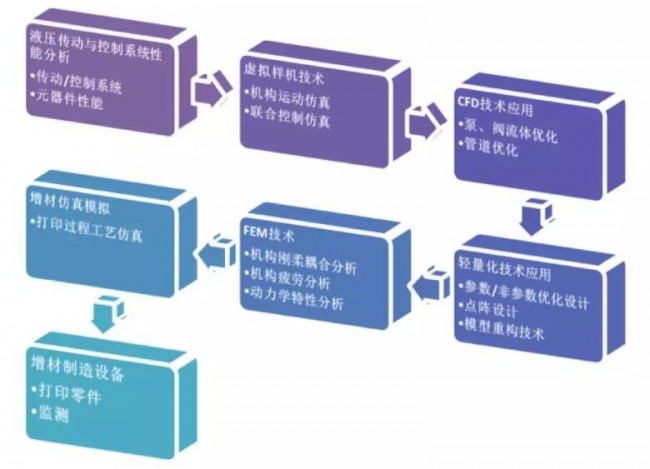

安世中德在液压系统高端核心元件增材制造技术解决方案中,建立了较为完整的液压系统与核心元件仿真-设计-制造流程:液压传动与控制系统分析入手,联合虚拟样机技术进行机构运动性能模拟, CFD与FEM技术的介入,泵、阀、管道、液压阀座进行流体拓扑优化、结构的拓扑优化、尺寸优化后历经疲劳、动力学、刚柔耦合等验证计算,最终进入增材制造环节。

结合增材设计理念以及打印过程工艺仿真控制,控制3D打印产品的最终结构质量,形成面向完整的产品生命周期的设计与优化过程,最终实现高端液压元器产品更高的性能表现。限于篇幅,本文仅对流程中部分内容进行简要举例和技术能力说明(不以绝对液压产品举例)。

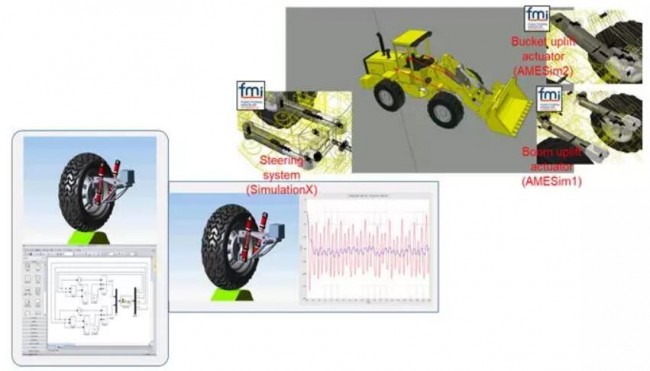

液压系统与液压机械模拟需求借助于ANSYS Motion、ANSYS Mechanical、Recurdyn以及AMESIM、HyPneu等进行联合仿真。搭建液压传动/控制系统以及液压元件功能组块,将液压过程控制与虚拟样机模型结合,进行液压系统性能和液压机械运动参数的分析。

液压机械分析能够考虑刚柔转化,引入有限元求解技术完成液压机械中机构零部件强度、动力学、疲劳等内容的计算。

执行器的移动速度、负载能力以及同步、级进等过程需求,通常由液压泵、阀类(机械、电磁、伺服)控制系统进行阀芯移动、开启关闭与其他类型的流量控制,而且控制精度非常之高。

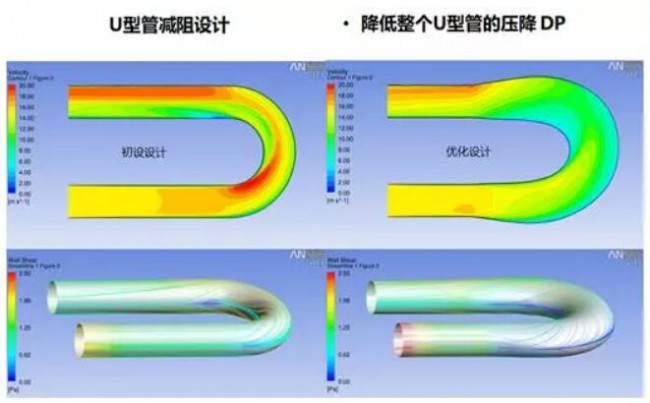

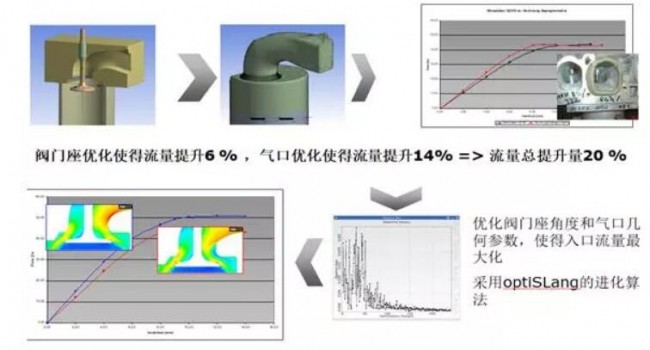

CFD流体优化技术可以对于泵、阀、管路进行更优化设计,以解决流体流动过程中的压力损失,从而实现更好的设计,以制造更轻巧、性能优异的液压元件产品。同时基于结构拓扑优化技术与尺寸优化技术,能够在泵、阀基体结构上进行质量轻量化设计,融合制造设计的要求以满足高端液压产品对于质量、可靠性、密封等性能的苛刻需求。流体通道和外壳经过优化后,形状不规则,通过传统加工工艺难以实现,然而增材制造技术可以有效解决复杂、不规则设计的生产挑战。

安世中德在CFD仿真与优化方面主要技术着手点基于如下三种技术方法实现:

- Design Exploration

- Mesh Morpher OptimizerRBF-Morph

- Adjoint Solver

前两者(Design Exploration、Mesh Morpher OptimizerRBF-Morph)是基于参数化进行的优化方法,能进行多尺寸多目标变量的优化,而Adjoint Solver具备更广泛的设计空间,基于创新性的基于梯度的外形优化方法。三种技术在多种流体案例中都有很好的应用,这些案例的成功应用都为液压元器件的流体性能优化提供了借鉴方法和克隆引用。

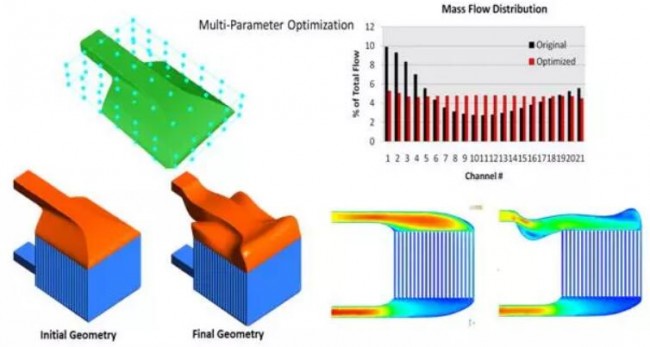

一般结构产品优化的方法适用于液压产品结构优化技术,主要包括两大类方法:

- 结构非参数优化

- 结构参数优化

非参数优化以拓扑优化、形状优化、自由尺寸优化、形貌优化为代表,能够支持基于线性静态、惯性释放、模态、频率响应、热、屈曲、随机振动以及非线性接触等多种分析类型的优化设计。

参数优化基于参数建模驱动模型进行优化设计(CAD/CAE双向驱动),主要应用方向集中于参数敏感性、多学科多目标优化、稳健性和可靠性优化等。

最后,优质合格的3D打印产品取决于多种因素,需要工程师不仅关注打印问题,诸如孔隙率、微观结构与材料性能,而且也需要考虑刮板干涉(碰撞)、支撑断裂、部件开裂、变形过大等问题出现,另外合格的增材制造需要解决可重复工艺、保证质量、工艺控制等诸多需求和实施困难。

在打印工艺模拟中,安世中德借助Workbench Additive、Additive Print、Additive Science进行打印工艺问题的仿真解决,通过对上述打印过程中打印材料性能、孔隙率等进行模拟,对打印过程出现的缺陷进行仿真排查,提高3D打印的成功率。

参考文献:

[1]. 包刚强.增材思维驱动的先进设计与增材工艺仿真一体化解决方案[X].安世中德. http://www.peraglobal.com/

[2]. 寇晓东.面向增材的先进设计与制造一体化解决方案[X].安世中德. http://www.peraglobal.com/

[3]. 段卫毅.多尺度算法在增材制造点阵结构仿真分析中的应用[X].安世中德. http://www.peraglobal.com/

[4]. .3D打印与液压行业白皮书. http://www.51shape.com/

[5]. 付永领.AMESIM系统建模和仿真:从入门到精通[M].北京:北京航空航天大学出版社,2006

[6]. 力士乐.液压元器件培训[X]. https://www.boschrexroth.com.cn/zh/cn/

文章来源:安世亚太

资料下载,请加入 3D产业链QQ群:529965687

更多信息或查找往期文章,请登陆www.51shape.com,在首页搜索关键词

网站投稿请发送至2509957133@qq.com