塑料3D打印技术中,基于熔融沉积工艺(FDM)的3D打印技术具有设备简单、工艺洁净、运行成本低且不产生过多加工残留物等优点,被广泛应用于快速原型和教育等领域。但现有的熔融沉积材料主要以ABS和PLA等通用塑料为主,需要针对工业产品制造开发适合高强度工程塑料、复合材料等材料的3D打印成型技术。

中国科学院宁波材料技术与工程研究所增材制造重点实验室许高杰团队针对高性能工程塑料3D打印技术开展了一系列研究工作。选取了具有高坚韧度和抗疲劳特性的半晶态尼龙12和高强度聚醚酰亚胺作为基体,研究了熔体流变特性对熔融长丝烧结特性的影响,对高性能工程塑料的3D打印工艺参数、工业可用性进行了研究。

研究发现,半结晶高分子具有较好的流变性能和快速烧结特性,在合适的打印条件下能够获得接近注塑件的力学性能。拓展了高温高强度工程塑料在熔融沉积技术中的应用(Rapid Prototyping Journal, 2017, 23(6), 973–982. High Performance Polymers, 2019, 31(1): 97-106.)。

熔融沉积层层叠加成型过程产生的空隙会不可避免地降低3D打印产品的机械强度,严重制约了熔融沉积技术的应用推广。研究人员在工艺研究的基础上,开发了尼龙12/氧化石墨烯、尼龙12/碳纤维复合材料。研究发现两种填料在熔融沉积成型过程中可实现取向分布,不仅有效提高了产品的机械强度(GNPs 7%和CFs 251.1%),还能够对产品热导率(提高51.4%)进行灵活调控。(Journal of Applied Polymer Science, 2017, 134(39), 45332.; Materials & Design, 2018, 139: 283-292.)。

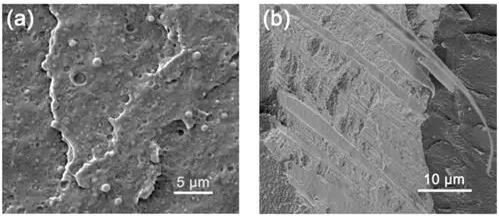

图2 注塑(a)和打印(b)成型件中TPU的分布形貌,来源:中科院宁波材料所。

图2 注塑(a)和打印(b)成型件中TPU的分布形貌,来源:中科院宁波材料所。

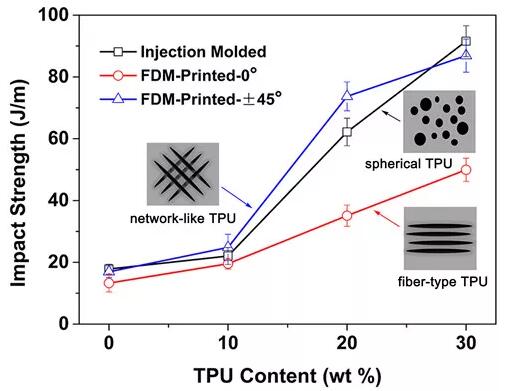

最近,研究人员以聚乳酸(PLA)为基体,以热塑性聚氨酯(TPU)为填料,通过熔融沉积技术的整个加工流程实现了弹性体TPU原位成纤,纤维状TPU的平均长度可以实现从67.24μm到103.72μm的精准调控。同时,TPU成纤有效改善了其与PLA基体的界面结合力。研究发现,3D打印形成的网格状TPU可有效补偿打印空隙对打印件力学强度的弱化效应,使产品的韧性达到甚至超过注塑水平。该熔融沉积原位纤维技术为制备高韧性聚乳酸复杂结构零件提供了简便有效的方法(Macromolecular Materials and Engineering, 2019, 1900107)。

图3 TPU含量和分布结构对制件冲击强度的影响,来源:中科院宁波材料所。

图3 TPU含量和分布结构对制件冲击强度的影响,来源:中科院宁波材料所。

以上工作得到了国家自然科学基金(11574331, 11674335)和宁波市科技局(2016B10005, 2018A610009)的资助。

以上内容来自:中科院宁波材料所

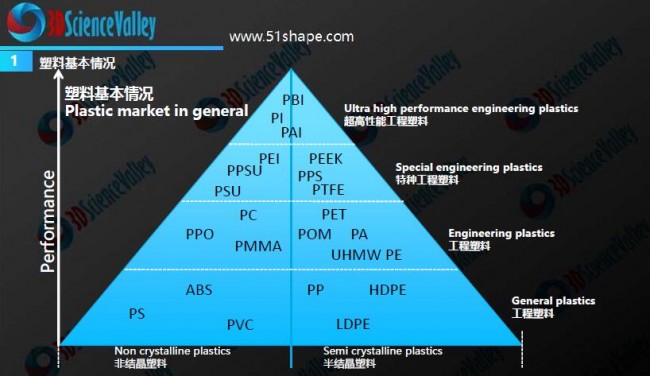

根据 的市场研究,在塑料3D打印领域可以大致分为两个流派,一种是低温热塑性聚合物,如ABS(丙烯腈丁二烯苯乙烯)和PLA(聚乳酸)材料,这些材料用于通过增材制造的方法来制造原型和一些基本的零件。另外一种诸如聚醚醚酮(PEEK)、聚醚酮酮(PEKK)、聚苯砜(PPSU)、聚碳酸酯(PC)和聚醚酰亚胺(PEI/ULTEM)等高端工程塑料,用于医疗材料、替代金属或更高温度环境下的应用。延伸阅读:几款受市场青睐的碳纤维增强3D打印材料;进入工业领域的工程塑料3D打印。

正如 在《3D打印与工业制造》一书中谈到,工程塑料在机械性能、耐久性、耐腐蚀性、耐热性等方面能达到更高的要求,而且加工更方便并可替代金属材料。工程塑料被广泛应用于电子电气、汽车、建筑、办公设备、机械、航空航天等行业,以塑代钢、以塑代木已成为国际流行趋势。

2017年以来工程塑料的3D打印正处于蓄势向上的阶段。相比主要应用在航空航天和医疗这些要求高附加值的领域,工程塑料3D打印与应用端的结合面更加广泛。随着3D打印技术与各细分应用领域结合的深入,3D打印设备企业和材料企业开始针对某一特定应用领域的小批量生产开发专用的工程塑料3D打印材料与设备。例如上海远铸智能(INTAMSYS)针对功能原型制造和零件小批量生产开发了工程塑料3D打印设备FUNMAT PRO 410,设备可制造的工程塑料材料包括PEEK, PEKK, PPSU, ULTEM, ABS, PC 等。

《3D打印与工业制造》正在京东热卖, 观看 创始人的微课视频。

资料下载,请加入 3D产业链QQ群:529965687

更多信息或查找往期文章,请登陆www.51shape.com,在首页搜索关键词

网站投稿请发送至2509957133@qq.com