粉末床激光熔化(LPBF)金属3D打印技术被航空航天、医疗、汽车等工业领域用于制造高附加值的金属部件。理解和控制LPBF 工艺的热历史对于制造低孔隙率、受控微观结构和低残余应力的零件至关重要。

激光吸收率是激光材料相互作用中的关键参数之一,传统上假设在增材制造(AM)建模中是恒定的,而实际上,它会因表面形态和温度变化而发生变化,并受多种材料特性和激光加工参数的影响。

最近,在《Advanced Engineering Materials》期刊中发表的研究论文-Energy Coupling Mechanisms and Scaling Behavior Associated with Laser Powder Bed Fusion Additive Manufacturing, 对真实粉末床激光熔化增材制造中的激光吸收率定量表征进行了研究,并为工艺优化建立了有用的比例关系。

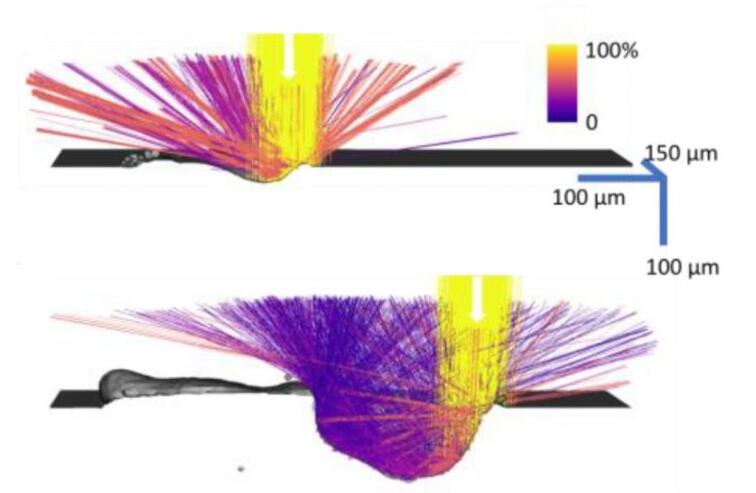

图片:激光跟踪模拟激光射线和熔池几何形状,来源:Advanced Science News.

图片:激光跟踪模拟激光射线和熔池几何形状,来源:Advanced Science News.

在这项研究中,研究人员进行了原位光学吸收率测量,以阐明LPBF 3D打印工艺中激光与材料的相互作用,并验证描述了粉末床激光熔化处理的有限元和分析模型。使用精确的量热法测量直接评估激光能量的吸收,并与常见结构金属合金(Ti-6Al-4V,Inconel 625和316L不锈钢)的熔池深度进行比较,作为入射激光功率,扫描速度和激光束直径的函数进行比较。

研究人员发现,所有材料的吸收率和熔池深度的变化在传导 – 小孔模式阈值上变化很大。他们将流体动力学有限元模型与基于射线追踪的吸收率模型相结合,与实验结果非常一致。

研究人员推导出不同材料和激光扫描系统的熔池深度和激光吸收率的表达式,从而为加速选区激光熔化金属3D打印技术激光加工参数的优化提供了有用的工具。

以前,测量吸收率的方法是积分球反射计或宏观量热法测量。前一种方法不仅涉及材料吸收的能量,还涉及由于蒸发和等离子体吸收造成的能量损失,该损失对3D打印部件性能有所影响。后一种宏观量热法使用大激光束和低激光功率密度进行吸收率测量,该方法与实际的增材制造条件有差异。

在这项工作中,LLNL 实验室开发的微量热法用于提取三种重要结构合金在LPBF加工条件下的净材料吸收率,这三种合金材料为:Ti-6Al-4V,316L不锈钢和Inconel 625。

研究人员使用射线追踪代码进行有限元建模,从而与实验非常一致。并建立了一套通用比例关系,将吸收率和熔池深度与材料和激光参数联系起来。

建模组现在可以准确的设置能量耦合参数,从而减少猜测工作量并提高其预测的保真度。研究人员表示,衍生的标度行为可能不适用于高导热率和低吸收性材料,如铜,铝和金。研究团队目前正在使用本文所述的方法研究这些材料,以及激光参数修改,例如光束形状和时间调制。

根据论文的通讯作者Manyalibo J. Matthews博士,这项工作为基于精确能量耦合测量和模拟的金属3D打印的精确热历史预测铺平了道路。

《3D打印与工业制造》正在京东热卖, 观看 创始人的微课视频。

资料下载,请加入 3D产业链QQ群:529965687

更多信息或查找往期文章,请登陆www.51shape.com,在首页搜索关键词

网站投稿请发送至2509957133@qq.com