在此前的谷.专栏《关于DMD激光熔覆3D打印机型设计在仿真计算中的经验》一文中,安世亚太讨论分析了在某DMD激光熔覆3D打印机型设计中打印底板对喷嘴设计的影响。在设计前期,针对同一机型,安世亚太利用仿真计算对待改进喷头模型的探究主要集中在送粉速率,载粉流量与保护气流量等因素对粉末汇聚焦点及汇聚率的影响。

通过前期的计算模拟分析发现,打印粉末的焦点总是不位于喷嘴模型的轴线上。结合仿真结果分析,安世亚太排除了喷头本身设计的不对称性和重力施加的不对称性对粉末焦点与几何重心的偏差的影响。经过一系列工程判断,初步猜测该非对称性的原因在于数值影响因素,本期谷.专栏通过分析模型制作过程中由于数值处理方法的局限性而造成的结果偏差,来探究如何改进仿真的准确性。

本文针对DMD激光熔覆3D打印机型研发阶段发现的一系列问题进行排查,判断得出网格质量可能为造成计算结果与物理实验及经验分析差异的重要原因。通过一系列的网格收敛性探究,选择相对最优的网格结构,提升仿真能力。

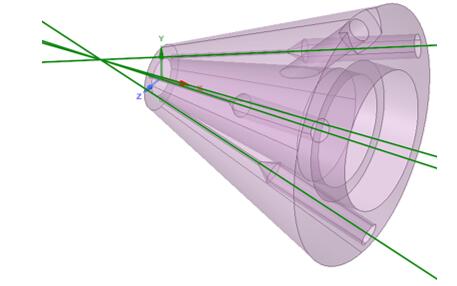

![]() 为保证几何模型的对称性,尤其是送粉口关于喷头中轴线的对称性。安世亚太首先对喷头的几何模型进行分析。图1中将三个送粉口的轴线延长至相交,通过观察可知此交点位于喷嘴的中轴线上,因此安世亚太可以判断送粉口的几何结构关于喷头中轴线对称。

为保证几何模型的对称性,尤其是送粉口关于喷头中轴线的对称性。安世亚太首先对喷头的几何模型进行分析。图1中将三个送粉口的轴线延长至相交,通过观察可知此交点位于喷嘴的中轴线上,因此安世亚太可以判断送粉口的几何结构关于喷头中轴线对称。

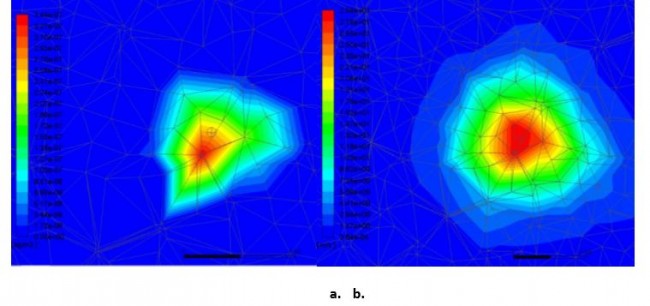

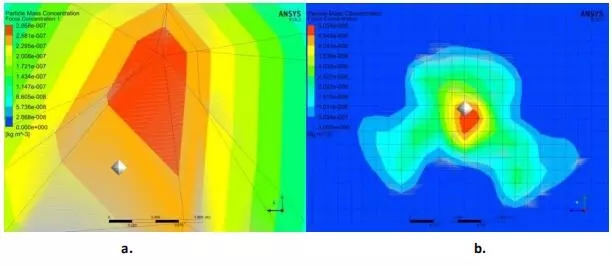

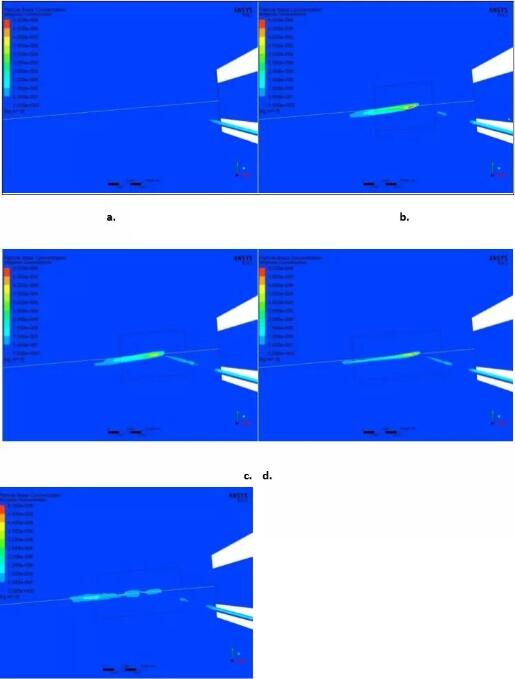

为保证网格的质量,现对焦点平面的网格情况进行分析,并将此处网格尺寸与偏移尺寸进行对比,得到结果如图2所示。图2a,图2b分别展示了焦点平面的粉末浓度云图与速度云图。两图中分别标明了该平面的网格尺寸及形状,图中的⊕图标表示该平面与喷头对称轴的交点。由图可知浓度焦点的红心偏移了几何中心⊕,且几何中心(即轴线)与粉末焦点的偏移尺寸小于此处网格尺寸。故由此得出此偏移原因可能为网格尺寸过大,会在焦点平面高梯度的浓度计算方面引起一定的数值误差。因此,为保证仿真计算结果的准确度,对该机型喷头模型的网格收敛性探究非常必要。

![]() 网格处理

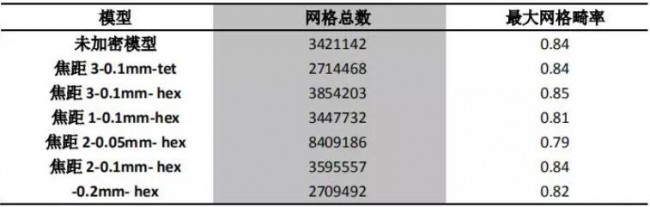

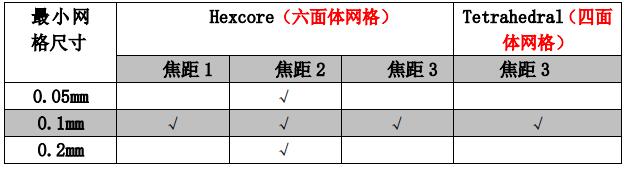

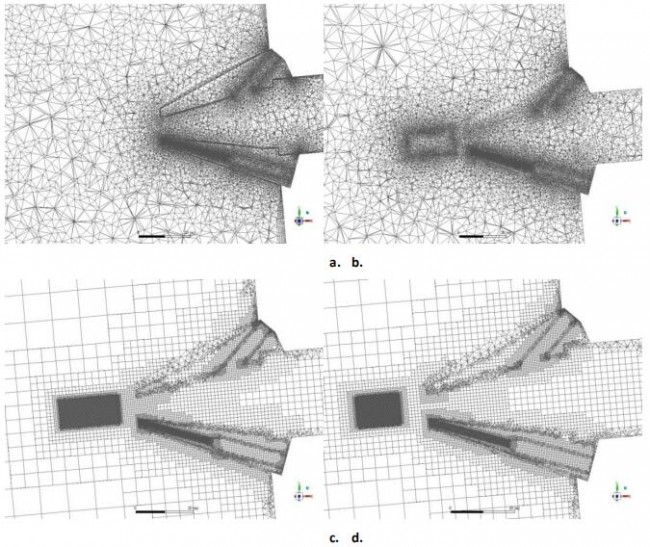

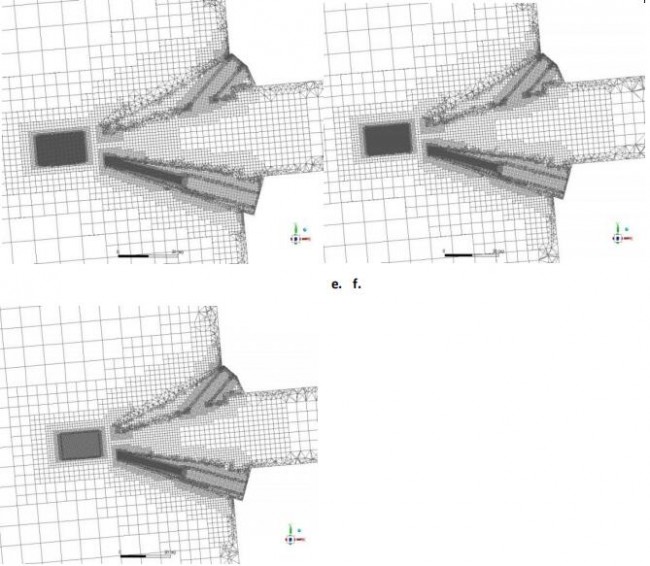

网格处理![]() 如上文所述,焦点处网格的质量为预测粉末汇聚度的重要因素。因此针对此机型喷嘴设计,对网格形状的选择,网格的尺寸,以及细小网格结构区域的确定为本文的重点探索内容。此次模拟计算中所用的网格模型均对近焦点处的网格区域进行更加精密的划分。针对待改进喷嘴的焦点位置,重点讨论3种细小网格结构区域。另外此报告同时对tetrahedral(四面体网格)和hexcore(六面体网格)两种不同的网格形状进行相同的计算。综上所述,现将本报告中体现的所有网格结构总结在表1中。其中一,二行分别表示网格形状和细小网格结构区域的范围,首列表示细小网格结构区域内(近焦点处)的最大网格尺寸。图3展示了6种不同的网格模型的对称中截面处的网格结构,并将其与原始的网格对比。最终将6种新网格模型以及原始网格模型的网格质量汇总在表2中。

如上文所述,焦点处网格的质量为预测粉末汇聚度的重要因素。因此针对此机型喷嘴设计,对网格形状的选择,网格的尺寸,以及细小网格结构区域的确定为本文的重点探索内容。此次模拟计算中所用的网格模型均对近焦点处的网格区域进行更加精密的划分。针对待改进喷嘴的焦点位置,重点讨论3种细小网格结构区域。另外此报告同时对tetrahedral(四面体网格)和hexcore(六面体网格)两种不同的网格形状进行相同的计算。综上所述,现将本报告中体现的所有网格结构总结在表1中。其中一,二行分别表示网格形状和细小网格结构区域的范围,首列表示细小网格结构区域内(近焦点处)的最大网格尺寸。图3展示了6种不同的网格模型的对称中截面处的网格结构,并将其与原始的网格对比。最终将6种新网格模型以及原始网格模型的网格质量汇总在表2中。

表格1 网格结构汇总

图3 喷嘴模型中截面的网格结构 a. 未加密模型b.焦距3-0.1mm-tet c. 焦距3-0.1mm- hex d. 焦距-0.1mm-hex e. 焦距2-0.05mm- hex f. 焦距2-0.1mm- hex g. 焦距2-0.2mm- hex

图3 喷嘴模型中截面的网格结构 a. 未加密模型b.焦距3-0.1mm-tet c. 焦距3-0.1mm- hex d. 焦距-0.1mm-hex e. 焦距2-0.05mm- hex f. 焦距2-0.1mm- hex g. 焦距2-0.2mm- hex

表格2 网格质量汇总

通过表2可知,当细小处网格尺寸减小至约0.05mm后,网格数量增加较多,剧增的网格数量也在后期的计算速度上有所体现。表2 中得出本次计算所涉及的所有网格模型中最大网格畸率范围为0.79-0.84,网格质量过关。

本报告的目的是在计算成本及结果精确度允许的情况下,选定相对最优的网格模型,计算并分析此模型的计算结果,即焦点位置,粉末利用率,粉末浓度分布等。考虑到本报告的目的,报告重点关注的参数为焦点位置和焦点浓度,并以实验中得到的焦点处浓度值为基准选择确定网格模型结构。

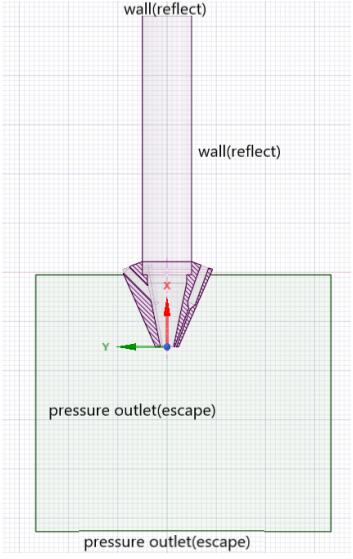

![]() 喷嘴模型介绍

喷嘴模型介绍![]() 本文中的喷嘴模型与文献1中喷嘴模型一致。具体参考关于DMD激光熔覆3D打印机型设计在仿真计算中的经验分享中无底板影响的模型设置(图4)。

本文中的喷嘴模型与文献1中喷嘴模型一致。具体参考关于DMD激光熔覆3D打印机型设计在仿真计算中的经验分享中无底板影响的模型设置(图4)。

![]() 网格模型选择

网格模型选择![]() 本文重点探究给定7种网格模型中的最佳选择,旨在确定相对最佳数值模型,为以后的数值计算提供基础。报告中选用焦点处的汇聚率为主要参数来判断模型的表现优越性,其他参考参数包括焦点直径,焦点位置,流场结构等。一般的,粉末焦距处的浓度定义为粉末最大浓度(入口处浓度)的85%以上。因为在实际打印过程中,针对目前的喷头模型,粉末汇聚度无法达到此标准,故在此之后的分析中将粉末的焦距定义为喷嘴下部沿对称轴方向上的最大浓度出现的位置。

本文重点探究给定7种网格模型中的最佳选择,旨在确定相对最佳数值模型,为以后的数值计算提供基础。报告中选用焦点处的汇聚率为主要参数来判断模型的表现优越性,其他参考参数包括焦点直径,焦点位置,流场结构等。一般的,粉末焦距处的浓度定义为粉末最大浓度(入口处浓度)的85%以上。因为在实际打印过程中,针对目前的喷头模型,粉末汇聚度无法达到此标准,故在此之后的分析中将粉末的焦距定义为喷嘴下部沿对称轴方向上的最大浓度出现的位置。

-Z=0mm截面差异分析

图5与图6分别展示了上述几种网格模型在Z=0mm截面的粉末浓度云图与速度云图,其中红色为最大浓度,蓝色为最小浓度。为增强各个图像的可比性,浓度区域统一选取在0-5e-6 kg/m3。从图中更加直观的看出加密后的网格结构可以更好的捕捉小范围内粉末浓度的突变。例如在图5a中原始网格并没有体现出焦点处浓度的极值,从而导致浓度计算不精准。通过图6的对比,原始网格模型在捕捉速度变化方面没有捕捉到焦点上方的低速区域,此小范围死区的形成可能是由于三股气流的相互影响冲撞,在近焦点区域形成了停滞点,从而使粉末汇聚。

图5 Z=0mm截面的粉末浓度变化云图a. 未加密模型b. 焦距1-0.1mm-hex c. 焦距2-0.1mm-hexd. 焦距3-0.1mm-hex e. 焦距3-0.1mm-tet

图5 Z=0mm截面的粉末浓度变化云图a. 未加密模型b. 焦距1-0.1mm-hex c. 焦距2-0.1mm-hexd. 焦距3-0.1mm-hex e. 焦距3-0.1mm-tet

图6 Z=0mm截面的速度云图a. 未加密模型b. 焦距1-0.1mm-hex c. 焦距2-0.1mm-hexd. 焦距3-0.1mm-hex e. 焦距3-0.1mm-tet

-焦点截面差异分析

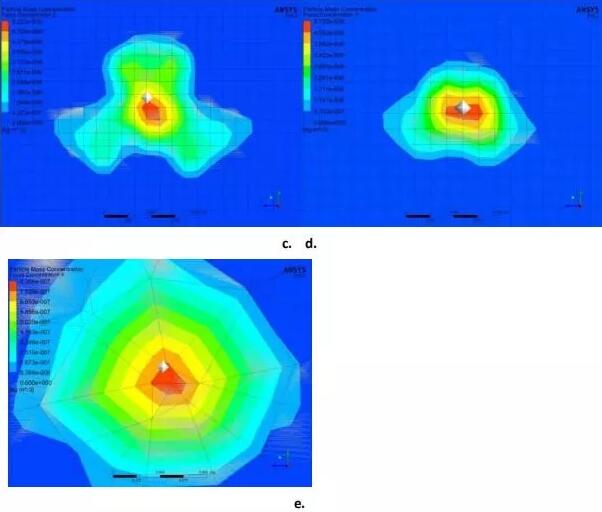

通过以上的对比可知,在Z=0mm的中截面上六面体核心的网格形状优于四面体的网格形状,而细小结构的范围的选取对焦点浓度影响不大。为了进一步探究这一结论,以下对焦点平面的浓度分布及流场结构对比分析。如上文中所示,设计阶段初期的结果中均存在焦点位置与轴线位置的较大偏差。基于上一节的分析结果,本章就焦点平面的粉末浓度将不同的网格模型与原始模型进行对比,并分析了产生偏差的原因及解决方法。

图7为焦点平面的粉末浓度云图,其中红色为最大浓度,蓝色为最小浓度。为体现不同网格模型下焦点处的浓度极值,图7a-图7e的浓度取值范围均为该平面的最大值与最小值。为体现不同网格模型的精确程度,截取平面时应用相同比例尺。图中的菱形白点为该平面上的几何中心。

图7 焦点平面的浓度云图a. 未加密模型b. 焦距1-0.1mm-hex c. 焦距2-0.1mm-hexd. 焦距3-0.1mm-hex e. 焦距3-0.1mm-tet

图7 焦点平面的浓度云图a. 未加密模型b. 焦距1-0.1mm-hex c. 焦距2-0.1mm-hexd. 焦距3-0.1mm-hex e. 焦距3-0.1mm-tet

通过图7中的对比可知,缩小网格尺寸大大提高了计算结果的精确度。结合图5与图6可以看出,缩小的网格尺寸捕捉到了焦点附近浓度的突变,计算出的近焦点处的浓度较之前大大增加。另外,通过对比图7b-图7d可知,细小网格结构范围一定程度上影响了计算结果中焦点平面处焦点的形状。通过与实验对比,理论上焦点应接近圆形且焦点应与该圆心重合。根据这一判断标准,结合以上分析,针对此机型的打印喷头,焦距2-hex的网格结构为最优结构。

-最小网格尺寸的选择

上文的分析中对比了不同的细小网格结构范围和网格形状,现在安世亚太重点分析并确定模型中的最小网格尺寸。并讨论对比三种最小网格尺寸:0.05mm,0.1mm,0.2mm。

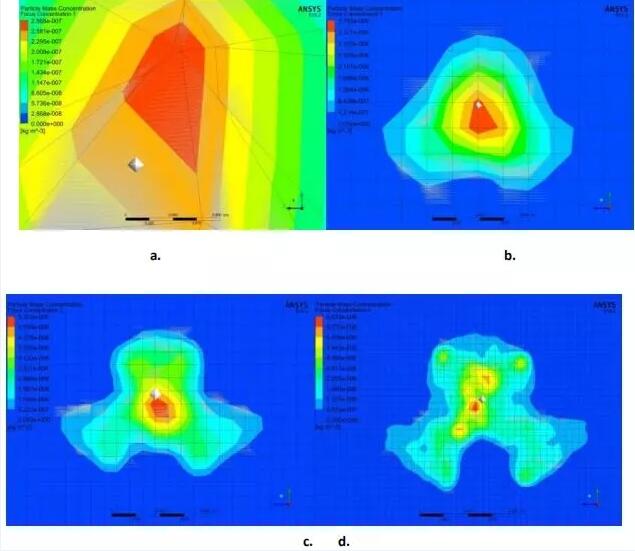

为了更好的观察近焦点处浓度的变化,图8展示了上述几种网格模型在Z=0mm截面的粉末浓度云图,图9展示了焦点平面的粉末浓度云图,为体现不同网格模型的精确程度,截取平面时应用相同比例尺,图中的菱形白点为该平面上的几何中心。其中红色为最大浓度,蓝色为最小浓度。为增强各个图像的可比性,浓度区域统一选取在0-5e-6 kg/m3。

图8 Z=0mm截面的粉末浓度变化云图a. 原始模型b. 焦点2-0.2mm-hex c. 焦点2-0.1mm-hexd. 焦点2-0.05mm-hex

图9 焦点平面的浓度云图a.原始模型 b. 焦点2-0.2mm-hexc. 焦点2-0.1mm-hex d. 焦点2-0.05mm-hex

图9 焦点平面的浓度云图a.原始模型 b. 焦点2-0.2mm-hexc. 焦点2-0.1mm-hex d. 焦点2-0.05mm-hex

通过图8,图9中各种网格尺寸的对比可知,越细小的网格尺寸越能捕捉浓度的突变。图8c,图8d均体现了焦点处浓度的极值,而8d更加细小的网格也捕捉到了近焦点处其他区域的浓度极值,然而通过网格处理中的分析可知,图8d的网格数量较图8c增加了两倍多。综合各种因素,可确定该模型的最佳网格尺寸。综上所述,在上述所有网格模型中,针对此喷头结构的相对最优网格为:最小网格尺寸0.1mm。最终通过一系列的网格收敛性探究,安世亚太确定了针对此机型的打印喷头,焦距2-0.1mm-hex的网格结构为最优结构。

为使以后的探究结果更加精确,此次针对不同的网格结构进行分析。对比结果后选取了相对最优的网格结构。同时也说明了在仿真计算设计过程中前处理阶段,尤其是网格收敛性探究非常必要。

参考文献:

张亦舒,《专栏 l DMD激光熔覆3D打印机型设计在仿真计算中的经验分享》, 安世亚太,2019年4月25日。

张亦舒

安世亚太增材设计仿真部流体咨询工程师,美国Colorado State University环境工程学士,环境流体力学硕士。参与国内外多个工程项目,专长紊流仿真模拟,传热分析等。在3D打印机机型方面,对FDM与DMD机型均有仿真计算经验。

文章来源:安世亚太

资料下载,请加入 3D产业链QQ群:529965687

更多信息或查找往期文章,请登陆www.51shape.com,在首页搜索关键词

网站投稿请发送至2509957133@qq.com