FDM 3D打印机是市面上最常见的入门级3D打印机,随着适用于FDM机型的3D打印材料的不断扩充,FDM 3D打印机所具备的经济性优势也越来越显现出来。然而,如何通过FDM 3D打印机让一个5岁的孩子都能够一键打印出合格质量的产品来,这成为衡量一款设备是否能够得到市场的快速认可的关键要素。这其中,仿真技术可以有效地帮助设备开发者通过优化设备的设计来获得满意的3D打印质量。

在本期谷.专栏中,安世亚太展示了针对某款FDM机型的高温仓所做仿真优化,针对此部分做优化的目的:

- 防止打印过程中引起的应力翘曲;

- 调整合适的温度环境以增加打印层之间的粘结性,提高打印模型的性能。

主要涉及到的CFD问题如下:

- 优化出风口的形状、尺寸大小、位置等参数;

- 优化出风口、加热器和风机的相互摆放位置;

- 得到合适的加热器的功率和风机风速、风量等建议;

- 得到合适的隔热材料的厚度建议。

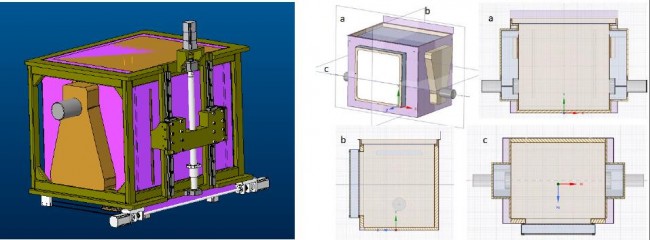

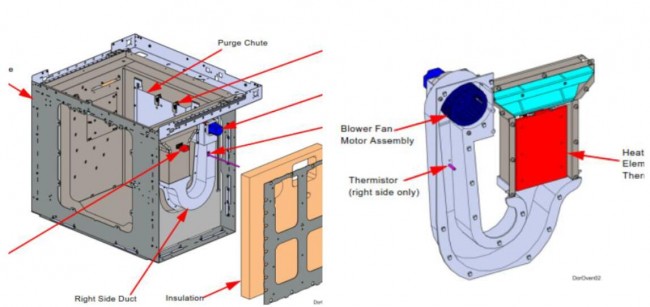

图1-1 某款FMD整机图(左)

图1-1 某款FMD整机图(左)

图 1-2 某款FMD高温仓截面示意图(右)

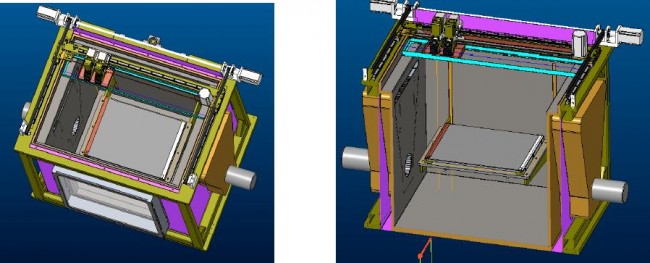

图1-3 某款FMD内部结构1(左)

图1-3 某款FMD内部结构1(左)

图1-4 某款FMD内部结构2(右)

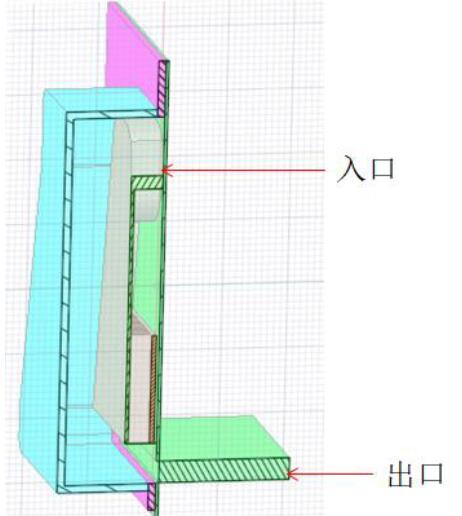

-腔体模型

某款FDM机型腔体主要保留尺寸较大、对流动有明显影响的结构,如冷却水管道、散热片结构等,去掉倒角及螺孔。

本报告中所进行的计算采用图2-2中左侧风道内部分,如下图所示。为保证FLUENT计算的收敛性,对空调内部的计算域出口进行简单修改。本报告中采用延长出口段的方法来调整流体域,保持出口截面积相同,垂直向外延长,把进出口适当延长,并将压力为0 的边界定义在较远的位置。这样FLUENT 的计算收敛性会更好,计算出来的结果也更贴合实际。修改后的流体域如下图。

-模型中使用的假设

对于所计算的模型进行了如下假设:

- 操作压强为101325Pa

- 由于气体流速较低,压力变化不大,把气体作为不可压缩流体处理

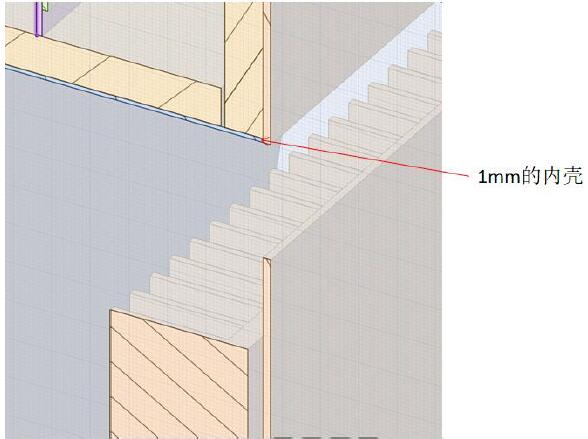

- 风机外壳内部有设置有一层1mm的不锈钢内盖,由于尺寸与周围差异较大,非常不利于网格划分,将这一薄壁结构进行简化,在进行边界条件设置的时候设置为有0.001m厚度的不锈钢壁面。

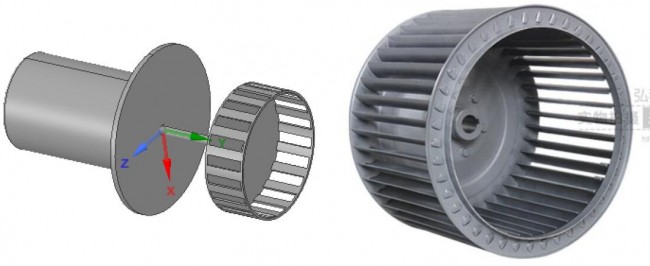

-针对离心式风机进行的假设

离心式风机是根据动能转换为势能的原理,利用高速旋转的叶轮将气体加速,然后减速、改变流向,使动能转换成势能(压力)。在单级离心式风机中,气体从轴向进入叶轮,气体流经叶轮时改变成径向,然后进入扩压器。在扩压器中,气体改变了流动方向造成减速,这种减速作用将动能转换成压力能。压力增高主要发生在叶轮中,其次发生在扩压过程。

由于给出的模型中的风机结构不是真实叶片,所以在本报告中使用速度入口边界来模拟叶片带来的旋转效应。进行入口设置时,设置切向速度和轴向速度。其中轴向速度为风机额定流量与叶片所在圆周面折算结果,切向速度为半径与额定转速折算结果。

图2-5 模型中的风机叶片(左)

图2-5 模型中的风机叶片(左)

图2-6 真实的风机叶片(右)

基准案例网格总数为2485252,最高扭曲率为0.86,网格质量过关。

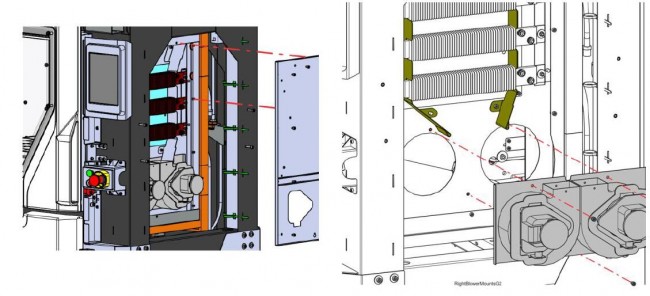

市场上可见的风道结构,总结其设计原则,均为将风机抽取的气体均匀、尽可能多的充入换热器区域。都是以类似添加蜗壳或者挡风板的方式来实现这一目的。

图4-1 F370风道示意图(左)

图4-1 F370风道示意图(左)

图4-2 F370风道局部图(右)

图4-3 F450风道示意图(左)

图4-3 F450风道示意图(左)

图4-4 F450风道局部图(右)

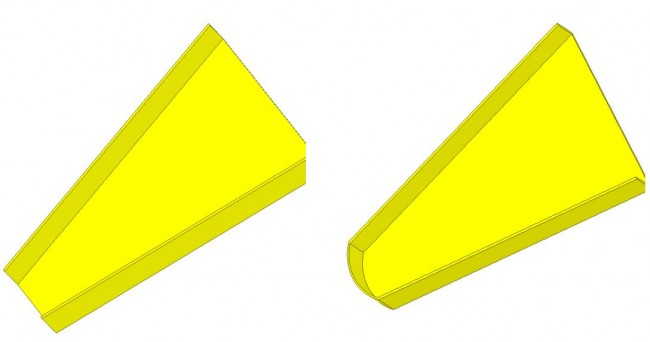

本报告中给出两种挡风罩形式,添加挡风罩的目的之一为在竖直方向上,限制气流的扩展;其二为在左右方向上限制气流的流动。两种挡风罩形式如下,区别在于是否将风机上边的位置封口。

图4-5 挡风罩优化方案一(左)

图4-5 挡风罩优化方案一(左)

图4-6 挡风罩优化方案二(右)

图4-7 挡风罩优化方案一局部放大图(左)

图4-7 挡风罩优化方案一局部放大图(左)

图4-8 挡风罩优化方案二局部放大图(右)

-流场结果

工况1

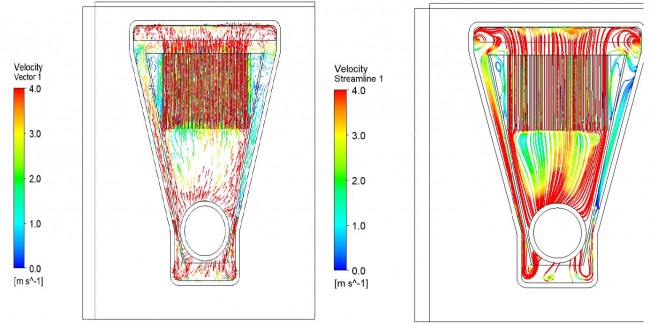

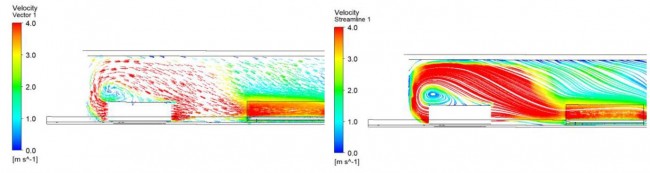

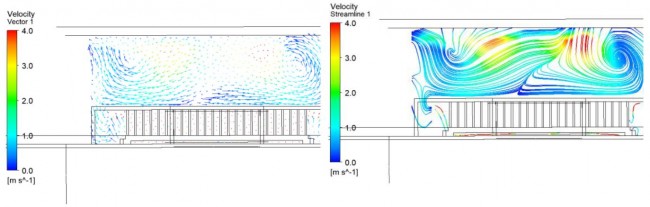

图6-1 工况1-Z方向中截面速度矢量示意图(左)

图6-1 工况1-Z方向中截面速度矢量示意图(左)

图6-2 工况1-Z方向中截面速度流线示意图(右)

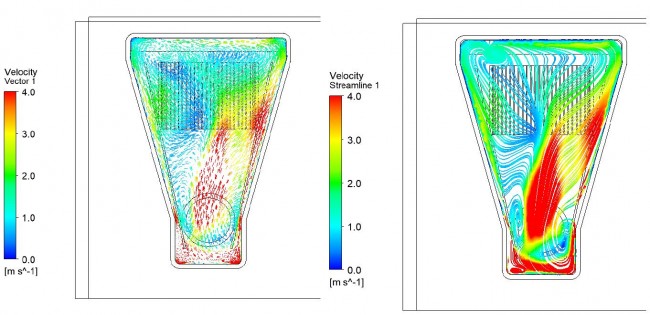

图6-3 工况1-X方向中截面速度矢量示意图(左)

图6-3 工况1-X方向中截面速度矢量示意图(左)

图6-4 工况1-X方向中截面速度流线示意图(右)

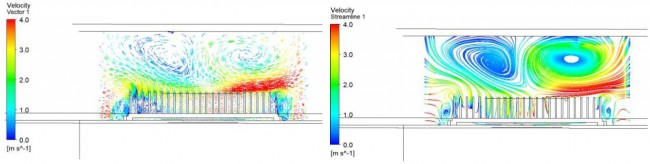

图6-5 工况1-Y方向中截面速度矢量示意图(左)

图6-5 工况1-Y方向中截面速度矢量示意图(左)

图6-6 工况1-Y方向中截面速度流线示意图(右)

工况3

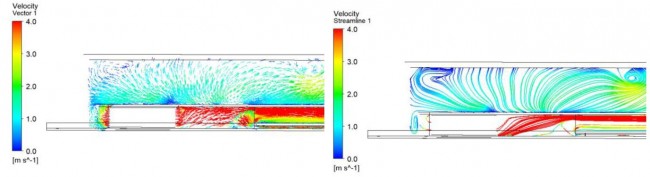

图6-7 工况1-Z方向中截面速度矢量示意图(左)

图6-7 工况1-Z方向中截面速度矢量示意图(左)

图6-8 工况1-Z方向中截面速度流线示意图(右)

图6-9 工况1-X方向中截面速度矢量示意图(左)

图6-10 工况1-X方向中截面速度流线示意图(右)

图6-11 工况1-Y方向中截面速度矢量示意图(左)

图6-11 工况1-Y方向中截面速度矢量示意图(左)

图6-12 工况1-Y方向中截面速度流线示意图(右)

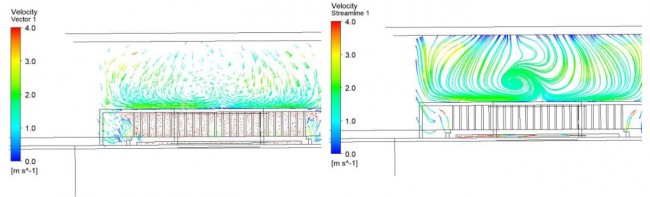

工况5

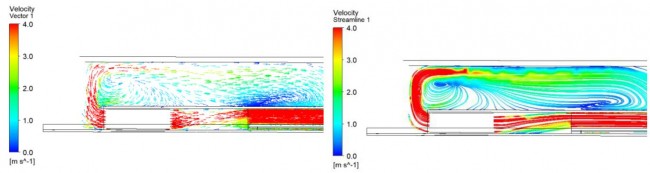

图6-13 工况1-Z方向中截面速度矢量示意图(左)

图6-13 工况1-Z方向中截面速度矢量示意图(左)

图6-14 工况1-Z方向中截面速度流线示意图(右)

图6-15 工况1-X方向中截面速度矢量示意图(左)

图6-15 工况1-X方向中截面速度矢量示意图(左)

图6-16 工况1-X方向中截面速度流线示意图(右)

图6-17 工况1-Y方向中截面速度矢量示意图(左)

图6-17 工况1-Y方向中截面速度矢量示意图(左)

图6-18 工况1-Y方向中截面速度流线示意图(右)

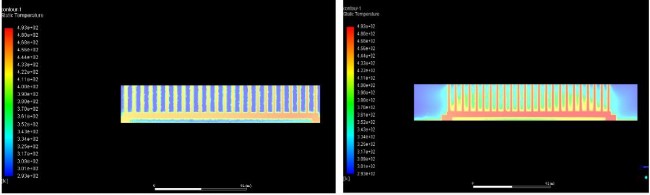

-温度场结果

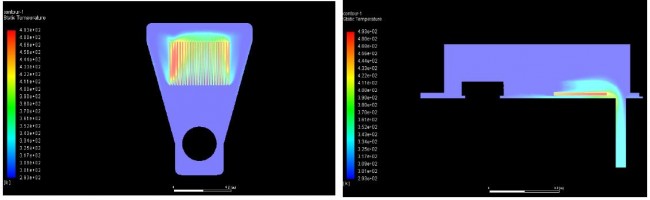

工况2

工况4

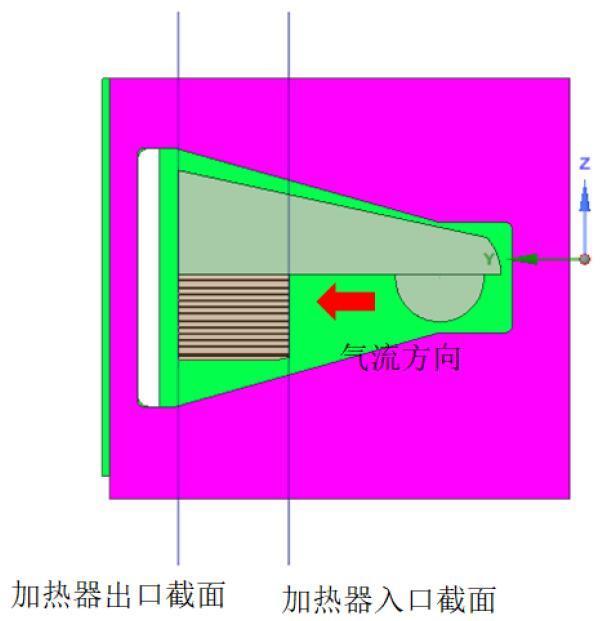

图6-20 Y方向加热器入口截面温度场分布(左)

图6-20 Y方向加热器入口截面温度场分布(左)

图6-21 Y方向加热器出口截面温度场分布(右)

图6-22 Z=0.35截面温度场分布(左)

图6-22 Z=0.35截面温度场分布(左)

图6-23 Z=-0.025截面温度场分布(右)

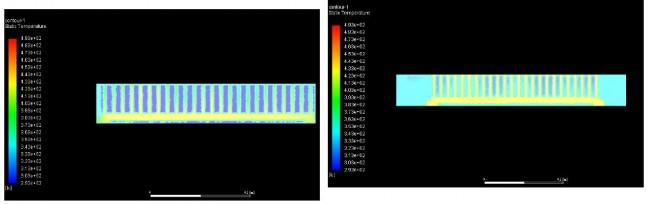

工况6

图6-28 Y方向加热器入口截面温度场分布(左)

图6-28 Y方向加热器入口截面温度场分布(左)

图6-29 Y方向加热器出口截面温度场分布(右)

图6-30 Z=0.35截面温度场分布(左)

图6-30 Z=0.35截面温度场分布(左)

图6-31 Z=-0.025截面温度场分布(右)

-对比分析

流场分析

由于当前的流体域边界是从固体实体模型中抽取出来的,因此在出口处距离风扇比较短,而在FLUENT 计算中出口强制定义为压力边界并固定了相对压力为0(压力出口静压为0),这和实际情况是不相符的。实际情况是空气在出口流出后又经过适当发展后才达到和外界大气相同的静压为0 条件,所以在计算时采用出口延长后的模型。

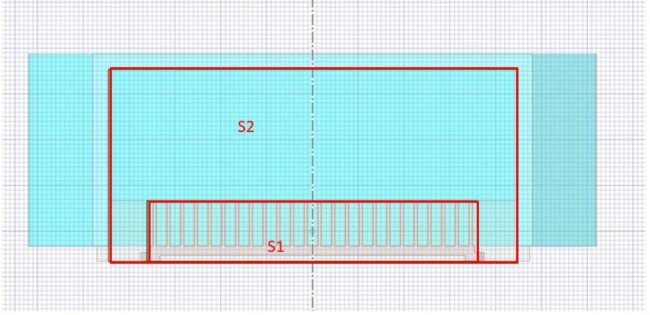

上图为加热器入口所在截面与腔体截面,S1为加热器所在区域,S2为相同为相同截面的腔体流通区域。当S1对来流有一定阻力时,气流自然会绕过S1,而从S2红色框外的区域流动。即散热区域内由于散热片的排列影响了流通面积,增大了此区域的阻力,气流很少从散热区流通过,进而影响换热效果。

其中inlet面是整个计算域的入口面,也就说散热器入口截面的流量等于S1面与S2面流量之和。

表7-1 原方案-入口总流量与进入散热区域流量数值

表7-2方案1-入口总流量与进入散热区域流量数值

表7-3方案2-入口总流量与进入散热区域流量数值

对比表7-1、7-2、7-3可知,各工况的散热区内气流的流速有着明显的不同,这说明散热片区域的阻力对来流有很大的影响,若大部分气流从散热片区域外流过,那么冷源与热源的接触面积不足,热交换效果不好。

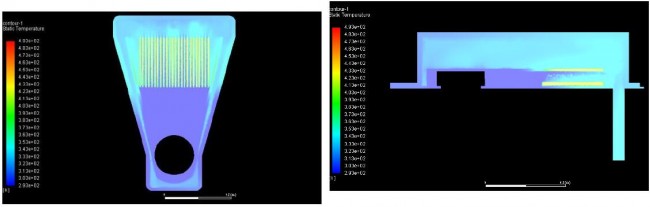

温度场分析

下表为各方案的温度及热流量统计表格,可以看出当入口温度都为23℃时,方案二的出口温度(74℃)高于方案一(72℃),远高于原始方案(4℃8)。其中原始方案的温升为25℃,方案一的温升为46℃,方案二的温升为56℃。虽然方案二比方案一的出口温升高15.2%,方案二的加热器的总换热量高于方案一14.3%,即方案二的热能利用率高于方案一。

表7-4 各方案温度及热流量统计

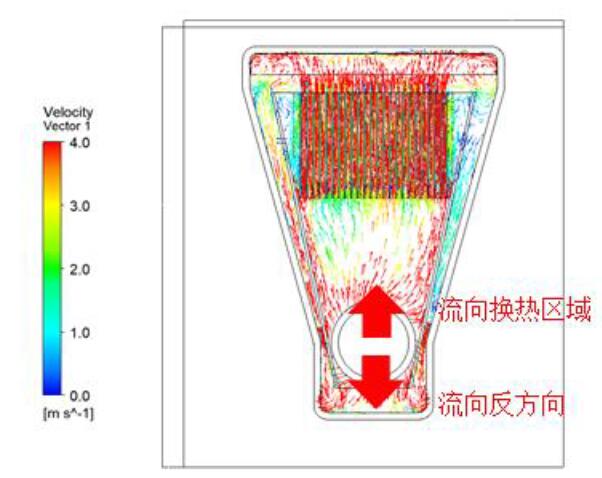

从上表可以看出,优化方案一和优化方案二的换热性能力都高于原始方案,其中方案二的流体出口和入口的热量差值 (w)是方案一的1.28倍。原因在于,对于方案一来说,从离心风机出来的气流又两个方向可以流动,流向换热区域或流向相反区域(如图7-2所示),流向反方向的气流没有挡风罩的约束,从挡风罩外侧流向出口,导致流向换热区域的流量只占总流量的一半,且此时出口的温度并不均匀(如图7-3、7-4)。

图7-3 方案一出口面温度分布

图7-3 方案一出口面温度分布

图7-4 方案二出口面温度分布

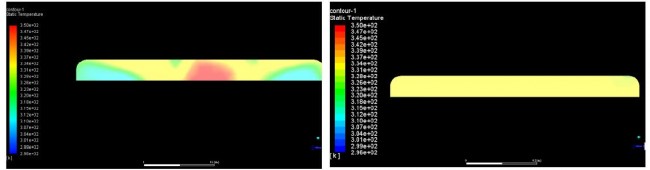

-结论

经过对比分析可以得出如下结论:根据数值模拟的结果,添加了阻力的的散热片区域的流量很小,大部分气流从散热片区域外流过,会导致散热效果不好。

添加挡风罩后,气流被强制通过散热片区域,增大与加热器加热面的接触面积和接触风量,可以有效的提高加热器的热能利用效率,采用方案二中的挡风罩后,出口的温升较原方案提高一倍至53℃,且出口风温分布也比较均匀。

安世亚太流体工程师,伊利诺伊理工机械与航空航天工程专业,硕士学位,超过2年的汽车行业CAD设计与CAE仿真,擅长湍流、边界层、多相流、颗粒物等多个领域的仿真与分析,目前主要参与增材设备的流体仿真分析项目,积累大量3D打印设备流体优化经验。

文章来源:安世亚太

资料下载,请加入 3D产业链QQ群:529965687

更多信息或查找往期文章,请登陆www.51shape.com,在首页搜索关键词

网站投稿请发送至2509957133@qq.com