更大的零件,更好的性能,残余应力问题的解决或带来SLM进入大零件打印的新时代

PBF粉末床金属熔化成型技术拥有其他制造工艺不具备的优势,虽然它的沉积速率慢于DED金属沉积成形工艺,但其精度和分辨率更高。

不过拿SLM选区金属熔化工艺(PBF粉末床金属熔化成型技术的一种)来说,这种工艺有一个缺点:当金属冷却时,材料可能会在沉积了数层之后发生变形。较大的温度梯度和快速冷却引起的热循环会在沉积过程中产生残余应力。这会造成微观结构发生缓慢的变化,进而导致零件发生变形。有时候产生的力不仅使零件变形还会导致裂纹,从而削弱零件的机械性能。

在某些情况下这些变形并不重要,然而对于有些应用而言,即使是 100 微米(0.1 毫米)的差异,也会超出标准规格的允许范围,致使零件无法使用。

最近,美国劳伦斯·利弗莫尔国家实验室(LLNL)和美国加州大学戴维斯分校通过使用激光二极管在SLM选区激光熔化构建过程中快速地加热打印层,解决了应力过高这一问题。

研究人员声称这项新技术使金属3D打印零部件的有效残余应力减少了90%,通过降低温度梯度并控制冷却速度来避免应力对零件的破坏,这打开了SLM选区激光熔化技术发展的新通道。

研究人员声称在SLM选区激光熔化金属3D打印过程中,很难避免应力的产生,虽然之前研究人员在改变扫描策略以重新分配残余应力方面已经做了很多工作,但结果还是不尽如意。

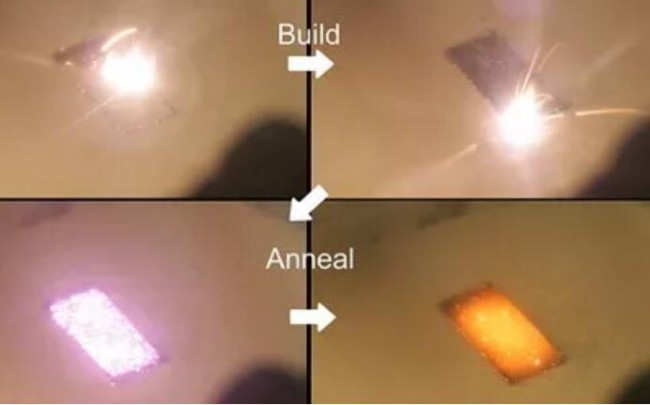

在这种情况下,研究人员尝试了另辟蹊径的办法,在通过SLM选区激光熔化工艺加工316L不锈钢的时候,研究人员在每一层固化后,用二极管(近红外光)照射加工表面。最初是全功率,并在20秒内立即降低强度。

这种方式提高了温度迅速而缓慢地以受控的方式冷却粉末床。 了解到,当研究人员使用二极管时,看到残余应力减少的趋势,并且这种方法从顶部加热,所以零件的高度没有限制。

研究人员计划接下来将进行更深入的研究,将注意力转向增加每个加热周期的层数,看看它们是否能够将残余应力降低到相同的程度,尝试应用于更复杂的零部件加工过程,另外还将使用更多的定量技术来更深入的了解这个过程。

了解到,研究人员还将探索如何控制钛合金(Ti64)在3D打印过程中的相变。通常,当使用Ti64材料进行构建时,相变会导致金属变得非常脆,导致零件破裂。如果研究人员可以通过缓慢冷却零件来避免相变,这可以使材料具有足够的延展性以满足航空航天标准。

如果这项技术获得突破,那么在加工更大的零件的时候,可以通过添加更多的二极管激光器,这对SLM选区激光熔化技术来说意义重大。

由于SLM选区激光熔化技术存在这诸多的痛点,使得该技术加工出来的零件的检测与认证存在着颇多挑战。

而LLNL的努力无疑从源头出发,降低了SLM选区激光熔化技术带来的残余应力这一痛点,目前SLM选区激光熔化技术加工的零件后期都进行了热处理来缓解内部应力,零件通常需要经过HIP (热等静压)过程。那么,LLNL的努力是否将降低后期对HIP的需求? 将保持关注。

《3D打印与工业制造》登陆京东网上书店,点击微课视频收看超过5万人观看的 创始人微课。

资料下载,请加入 3D产业链QQ群:529965687

更多信息或查找往期文章,请登陆www.luezhai.com,在首页搜索关键词

网站投稿请发送至2509957133@qq.com