复合材料由于可以达到超出基体材料的特殊性能,而在材料领域成为一种“跨界”的存在。而3D打印不仅在外观上可以实现更加复杂的设计,在材料方面还可以成就更多样化的复合材料。在这方面,牛津性能材料将赫氏特殊的碳纤维材料复合到OXFAB材料中来,将六片发动机导向叶片一次性打印出来,并在表层上镀镍,这是前所未有的,也是3D打印不断颠覆传统制造局限的有利说明。

本期,通过谷.专栏文章《复合材料3D打印结构件有限元仿真计算应用浅析》来揭示仿真如何助推3D打印复合材料的发展。

3D打印技术和仿真方法的结合,将允许通过3D打印复合材料生产更复杂的零部件。本文通过分享复合材料的有限元分析的三种计算方法:微观方法、中尺度方法、宏观方法,探索对复合材料进行参数化设计寻求最佳材料性能,为未来3D打印复合材料技术广泛应用提供了可行性思路。

复合材料可以定义为以一种材料为基体,其他材料为增强体,通过一定加工方法组合在一起而形成的一种宏观(微观)上新性能的材料,能够在性能上对单一材料优点进行利用,补短其某些性能不足,产生更好协同效应。

复合材料的基体材料分为金属和非金属两大类。金属基体常用的有铝、镁、铜、钛及其合金。非金属基体主要有合成树脂、橡胶、陶瓷、石墨、碳等。增强材料主要有玻璃纤维、碳纤维、硼纤维、芳纶纤维、碳化硅纤维、石棉纤维、晶须、金属。复合材料现在越来越广泛应用于航天、汽车、游艇、风电、运动器材等领域。

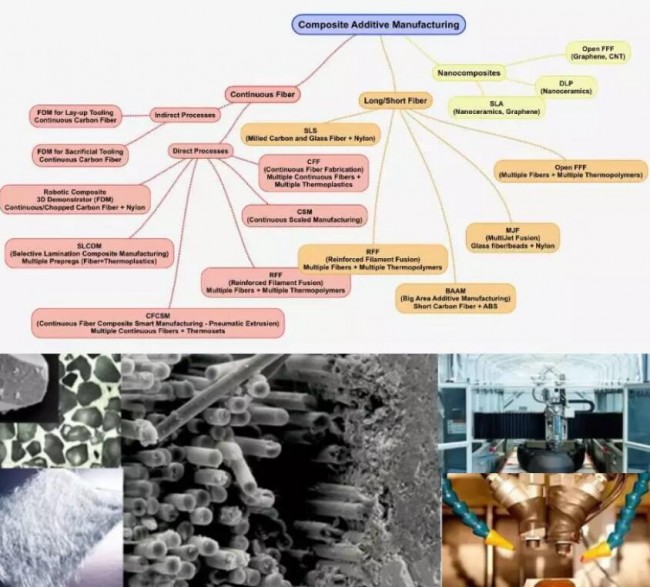

3D打印技术和打印材料技术的发展使复合材料制备结构件通过3D打印增材制造方法实现成为了可能,如图1所示。打印非金属类的复合材料方法包括激光烧结、熔融沉积成型、分层实体制造以及立体光刻等技术实现。

激光烧结制造复合材料方法通过激光对特定区域粉末(基体粉末与增强粉末混合)加热促使熔点相对较低基体粉末熔化进行与增强体粘结实现组分复合。这方面,包括EOS等市售的SLS技术。

此外,以HP为代表的MJF技术, 维捷-voxeljet为代表的HSS技术等市售的3D打印设备基本都满足复合材料加工的要求。

FDM熔融沉积成型制造复合材料是预先将纤维和树脂制成预浸丝,通过将预浸丝送入喷嘴并熔化,按设计轨迹堆放在平台上形成一层层材料,层之间通过树脂部分或完全融化形成连接。这方面国际上美国国家橡树岭实验室的BAAM 3D打印技术占主导地位,另外,国内南京航空航天大学发明了连续纤维增强热塑性树脂基复合材料的3D打印方法。

LOM分层实体制造技术需要预先制备单向纤维/树脂预浸丝,并排成预浸条带,在计算机控制下激光沿三维模型每个截面的轮廓线切割预浸条带,逐层叠加形成三维产品。提供LOM分层实体制造技术的国际品牌包括Helisys,日本的Kira、瑞典的Sparx以及新加坡的Kinergy。

立体光刻技术制造将光敏聚合物与增强颗粒或纤维混合成混合溶液,利用紫外激光快速扫描液槽中的混合液使光敏聚合物迅速发生光聚合反应由液态变为固态【1】。这方面,包括联泰等市售的SLA,DLP光固化3D打印设备基本都满足复合材料加工的要求。

另外,根据 的市场观察,还有一种非金属复合材料的3D打印技术是以Impossible Objects为代表的CBAM技术,CBAM 3D打印过程中可以使用多种类型的聚合物粉末,从而产生不同的复合材料。

其他技术还包括直接墨水书写(DIW),也被称为robocasting等。

此外,除了上述的非金属类复合材料的3D打印技术,根据 的市场观察,通过金属3D打印技术,可以获得金属领域的复合材料,其中我国的南京航空航天大学顾冬冬团队还发明了激光3D打印复合材料熔池内增强相与熔体界面传热传质的模拟方法,还成功制备了铝基纳米复合材料,陶瓷颗粒增强复合材料。

工程问题对承担较大载荷复合材料结构件需要进行校核设计,在模型制备之前利用有限元分析仿真会大大提高产品设计效率,以及通过优化设计方法给出好的设计空间和材料分布,这些对于计算3D打印结构性能以及指导3D打印复合材料的分布具有一定指导意义。复合材料的有限元分析一般可以考虑三种计算方法进行处理:微观方法、中尺度方法、宏观方法。

-微观方法(Micro-Scale Approach)

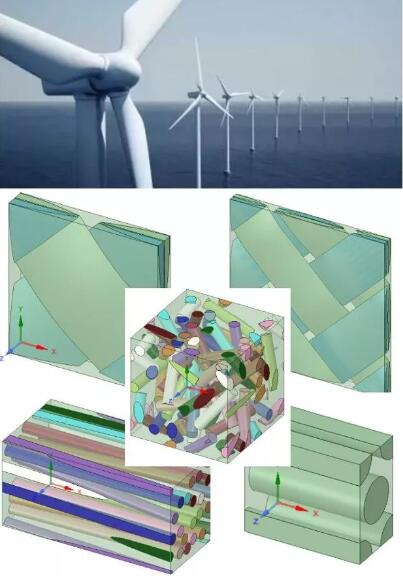

微观方法(Micro-Scale Approach)是最详细的复合材料计算方案,定义纤维几何在基体中的角度、位置、材料属性并进行计算,图2所示是多种复合材料微元结构,但是这种计算方法对于大型设计产品的计算量是相当可观的,例如玻璃纤维增强复合材料风力发电机导流罩,玻璃纤维直径单位μm而导流罩尺寸直径在5-10米,虽然有限元法理论模拟系统结构力学(求解所有长度尺度)可行但目前可行性不高,无论是在现代计算硬件上还是在不久的将来,数量级差距明显所需计算单元数量将会像天文数字般庞大。

-中尺度方法(Meso-Scale Approach)

中尺度方法(Meso-Scale Approach)通过铺层设计、定义单层厚度、材料属性、铺层纤维角度等进行表达复合材料的设计,这种方法通常以如图3所示层合板复材计算为主。

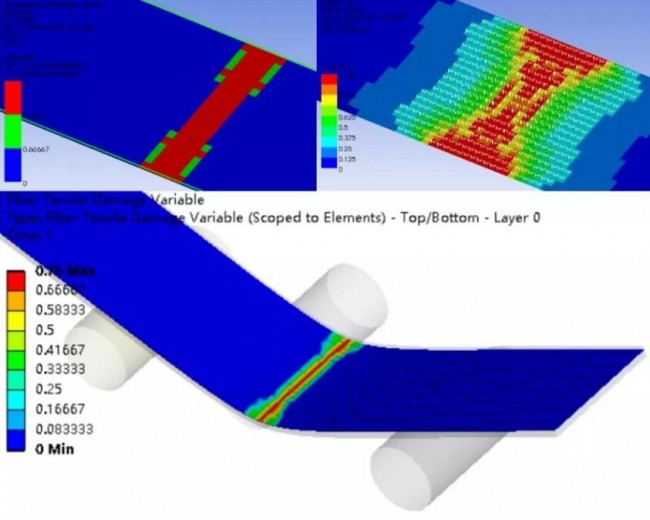

中尺度计算方法能够进行的复合材料应力、应变、失效模式判定、层间失效、剥离等分析【2】,例如图4所示是复材板折弯性能的渐进损伤分析计算结果。

-宏观方法(Macro-Scale Approach)

宏观方法(Macro-Scale Approach)通常用于不考虑层间评估的整体应力、模态、屈曲等分析中。其中一种是通过计算微观胞元均质化材料参数转化为宏观各向异性或者非各向异性计算参数的方法,这使得复合材料产品初始设计和结构性能仿真具有了更好的依据。

消除复合材料有限元分析中尺度问题的标准方法是均匀化,在所有的仿真方法中都存在尺度分离的假设,如果违背微尺度结构必须明显小于宏观尺度这一假设,微观和宏观尺度不能独立建模,这个假设对于复合材料和增材制造点阵设计都是合理的,所有计算中都是这个假设。应该指出有一个逆向过程称为去均质或局部化,研究结构在某一位置失效的原因将分析从宏观尺度转移到微观尺度,在更细层次上确定失效的原因【3】。

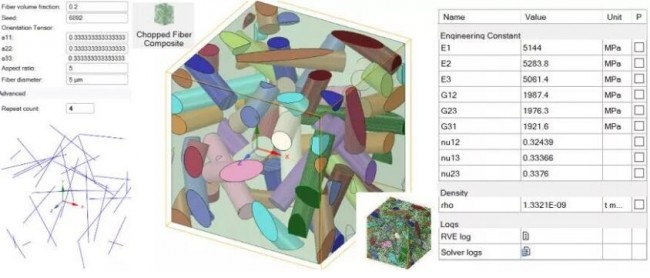

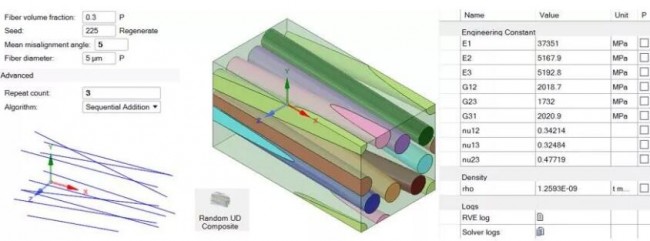

以短切纤维复合材料均质化和随机UD复合材料均质化为例进行说明:

短切纤维复合材料均质化计算过程采用各向同性线性弹性基体材料和各向同性或横向各向同性(单向)线性弹性纤维材料组成。纤维是有限长度的圆柱体,假定纤维的长度和直径一致,纤维均匀分布于各个方向,纤维与基体材料之间完美结合,如图5所示。

随机UD复合材料均质化计算过程由各向同性线性弹性基体材料和各向同性或横向各向同性(单向)线性弹性纤维材料组成。纤维是无限的、圆柱形的、相同纤维直径且平均方向为X方向,纤维与基体材料完美结合,如图6所示。

通过均质化后复合材料计算材料属性能够在复合材料制备结构零件进行宏观尺度上有限元模拟分析,计算成本大大降低;同时能够通过对复合材料基体、纤维比例可控进行参数化设计寻求最佳材料性能;这些都为未来3D打印复合材料技术广泛应用提供了良好前提。

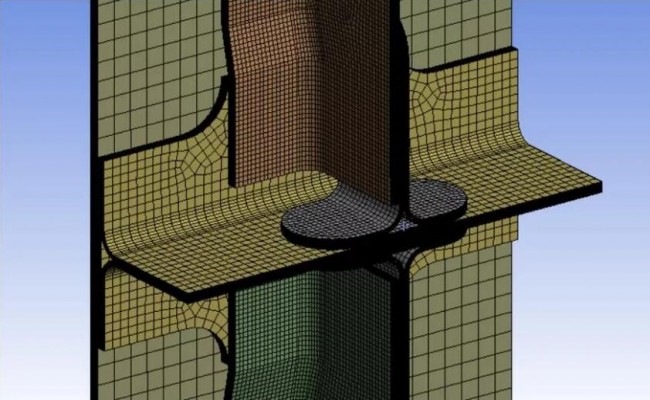

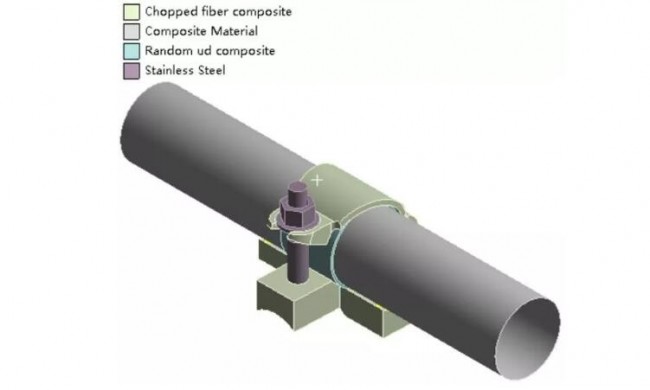

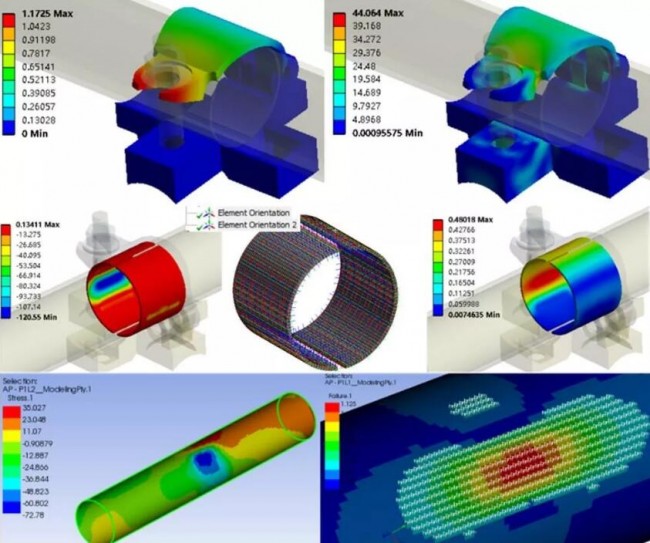

以一个复合材料连接关节算例来说明中尺度方法、微观-宏观均质化方法的计算应用,连接关节结构包括结构卡钳、夹紧片、高强螺栓、管结构几部分组成。其中管结构常规铺层设计,采用复合材料中尺度方法计算方法,利用ANSYS CompositePrePost进行完成;夹紧片结构采用微观-宏观均质化方法,采用随机UD材料的均质化模型计算材料参数并基于材料单元方向赋予进行;卡钳结构采用微观-宏观均质化方法计算短纤维复合材料均质化材料参数进行;默认卡钳和夹紧片采用3D打印复材方法进行增材制造并进行表面光整机械加工,仿真模型中结构材料分布如图7所示。

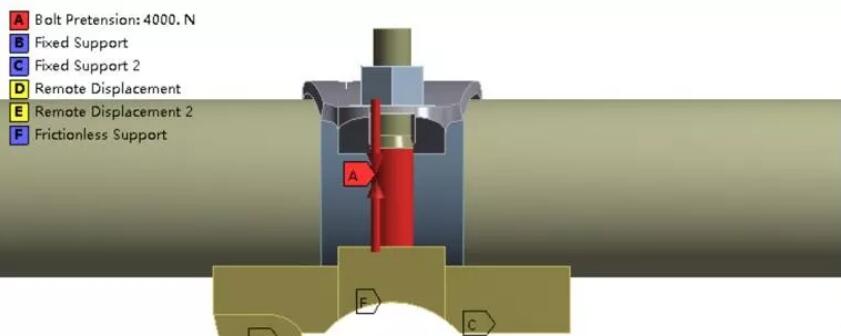

求解计算采用ANSYS Mechanical进行,整体模型计算搭建考虑Connect接触连接和Joint运动关节设置,并建立相应位置约束,施加螺栓预紧力作用螺栓拉紧卡钳结构不断压紧夹紧片并作用在管结构,如图8所示。

求解计算结果如图9所示,采用微观-宏观均质化计算的卡钳结构材料属性接近各向同性能够直接进行等效应力、变形的观察,中间夹紧片计算结构采用主应力考虑纤维方向的应力状态,管结构采用ACP-Post逐层进行应力、应变观察和失效准则的评估。

3D打印技术与复合材料的结合,能够更方便的制备具有增强属性的结构产品,而微观-宏观复合材料均质化计算方法为这种3D打印复合材料有限元计算提供了可行,提供了基体、纤维比例可控参数化设计,通过有限元计算的应用确定了结构宏观力学计算保障。

“路漫漫其修远兮”不管是塑料、金属、陶瓷还是复合材料,大量的加工工艺参数与不同的材料结构参数之间究竟发生了怎样的联系,这些都有待基础性、共性的研究。未来,安世中德增材制造与仿真计算团队会更加聚焦3D打印复合材料技术的发展和复合材料仿真计算的应用,与业内专业人士一同进步发展。

参考文献:

【1】薛芳,韩潇,孙东华.3D打印技术在航天复合材料制造中的应用【J】.航天与遥感.2015

【2】ANSYS. Inc. ANSYS Documentation-ANSYS Composite PrePost User’s Guide[X]

【3】ANSYS. Inc. ANSYS Documentation-ANSYS Mechanical User’s Guide[X]

安世中德结构仿真咨询专家,主要从事结构强度、疲劳、复合材料、高级非线性、动力学、轻量化设计与优化设计等方面计算工作。中国机械工程学会认证机械工程师资格,先后出版书籍《ANSYS Workbench17.0数值模拟与实例精解》和《ANSYS nCode DesignLife疲劳分析基础与实例教程》。

资料下载,请加入 3D产业链QQ群:529965687

更多信息或查找往期文章,请登陆www.luezhai.com,在首页搜索关键词

网站投稿请发送至2509957133@qq.com