石英玻璃是一种应用于要求长期化学和机械稳定性以及优异光学性能环境的优选材料,微流控芯片就是这种材料的应用方向之一。但也正是由于石英玻璃材料的热稳定性、化学稳定性以及机械硬度高,一直以来在石英玻璃种制造出微型复杂三维结构是充满挑战的。

发表于Nature Communications 期刊的研究论文“Fabrication of arbitrary three-dimensional suspended hollow microstructures in transparent fused silica glass”表明,借助微加工3D打印技术能够克服这一难点,生成高精度的石英玻璃中空微结构。

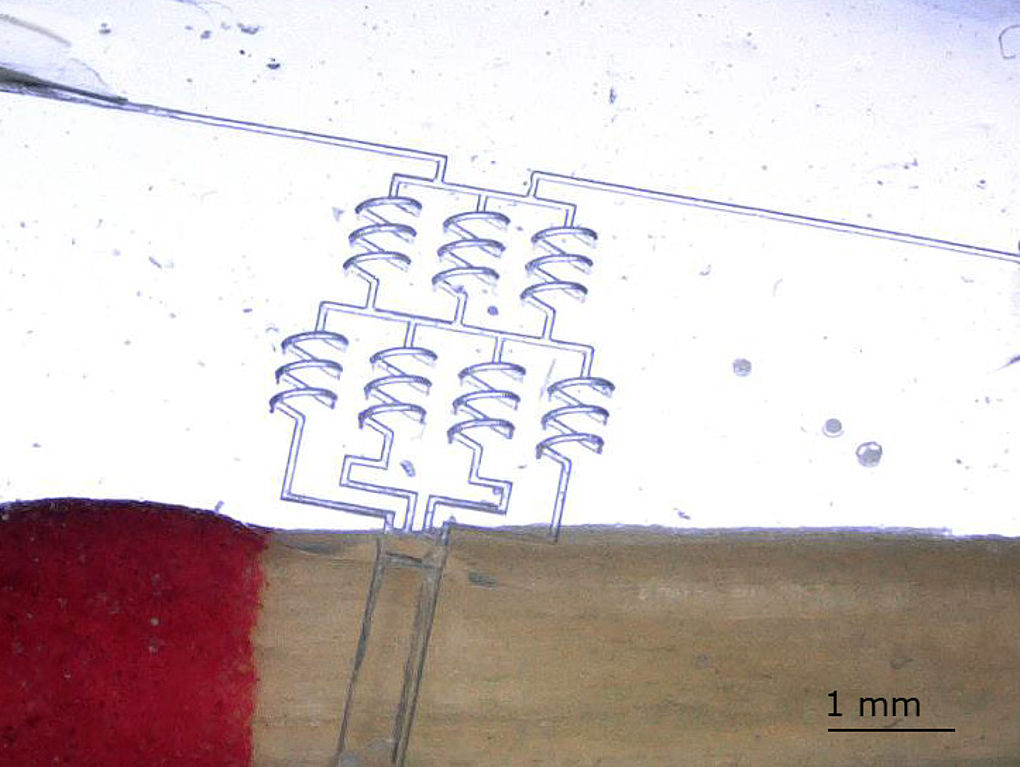

石英玻璃中的三维微流体混合器结构,来源:Nature

熔融石英玻璃中的微结构通常通过湿法化学或干法蚀刻工艺制造。更复杂的结构可以用精密玻璃成形法,溶胶-凝胶或复制粉末爆破来制造。然而,所有这些技术仅能够制造开放的二维通道结构,需要与平面基板结合才能够制造简单的悬浮中空微结构(例如,微流体通道)。

根据研究论文,通过常用工艺难以在熔融石英玻璃内部形成自由形状的中空结构。使用飞秒激光写入以及用诸如氢氟酸(HF)之类的侵蚀性化学物质连续蚀刻照射区域是其中一种方法,但该方法在制造具有很少入口的长通道结构时,容易产生出现不均匀的情况,在制造锥形通道结构时,易导致朝向通道入口处的尺寸更宽。另外,沟道长度也会受到蚀刻工艺的限制,因为HF蚀刻显示蚀刻速度随沟道长度而减小,并且碎屑可快速阻挡沟道 。

为了克服这些问题,科研领域探索了不同的技术,但这些技术只适合制造简单的通道几何形状。如为了克服对侵蚀性蚀刻解决方案的需求,有的科研人员开发了液体辅助消融的飞秒激光写入 ,这种技术产生具有显著表面粗糙度成分,因此需要通过后处理才能够得到满足光学质量的表面。

研究论文描述了一种能够生成石英玻璃复杂3D微结构的工艺,具体来说,科研人员使用Nanoscribe 双光子3D打印技术制造了生成石英玻璃微流体通道的牺牲模板,微型的3D打印牺牲模板采用聚合物材料制造。

科研人员将该3D打印微结构浇铸在液体纳米复合玻璃材料中,随后用UV光在聚合物模板的顶部进行照光固化。然后对该结构进行热处理,将纳米复合材料转变成熔融石英玻璃,并从内部熔化3D打印模板,在此过程中,温度高达1300摄氏度,最终制造出带有中空复杂微通道的石英玻璃结构。

在对这一工艺进行研究的过程中,研究团队成功的制造出直径小至7微米的通道。通过石英玻璃混合器等精密测试部件,研究团队展示了通过这种结合微型3D打印技术的工艺在制造复杂玻璃产品领域的可行性,也为玻璃材料的微细加工提供了可行性。

根据 的市场观察,科研团队所使用的Nanoscribe 双光子光刻3D打印技术已从科学研究应用走向工业市场,近期他们推出了面向工业微加工的自动化设备Quantum X,该设备最小XY特征尺寸为160纳米,用于生产折射和衍射微光学原型、圆晶规模制造以及聚合物母模快速制造。

资料下载,请加入

3D产业链QQ群:529965687

更多信息或查找往期文章,请登陆www.luezhai.com,在首页搜索关键词

网站投稿请发送至2509957133@qq.com