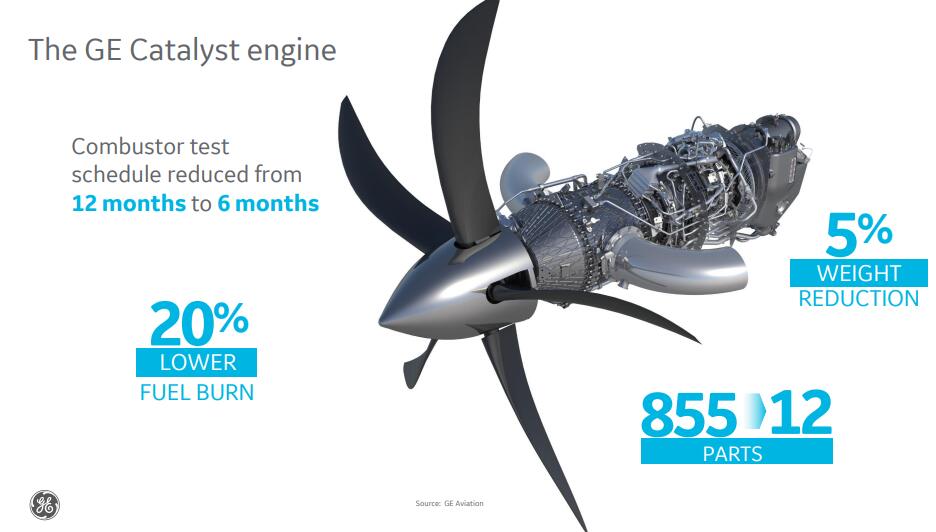

GE Catalyst是世界上第一台采用3D打印组件的涡轮螺旋桨发动机,新型的结构设计因为3D打印降低了制造复杂性,它将此前通过传统工艺制造的855个零件经过结构优化减少为12个部件,零件数量的减少极大提高了生产效率,并将发动机的重量减少了5%,燃油效率提高了1%,这显示出3D打印集成制造优势。

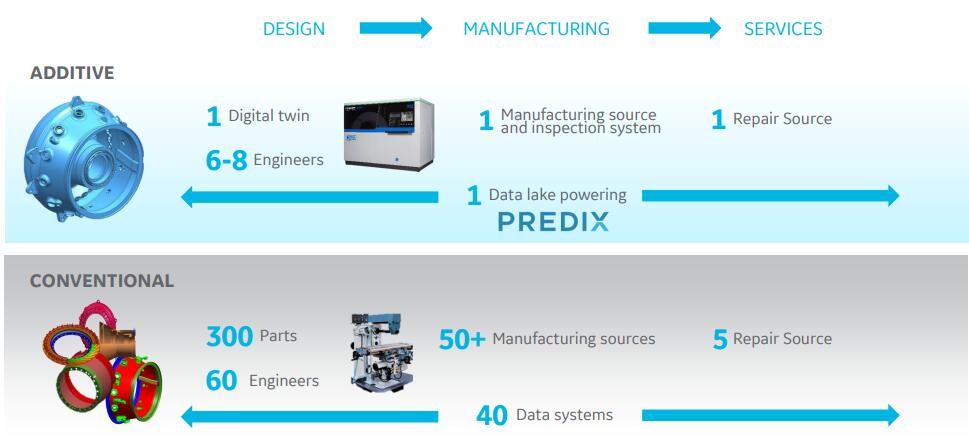

零件的大尺度合并意味着尺寸的急剧增加,与此同时,这台发动机共有35%的零件采用3D打印制造,这在商用型号发动机上均属首次。这些3D打印的零件包括固定流路部件、集油槽、热交换器、燃烧器衬套、中框组件、排气机匣以及轴承座,材料覆盖钛合金、钴铬合金以及镍基高温合金。其开发团队由大名鼎鼎的LEAP发动机燃油喷嘴工程师组成,可谓阵容强大,3D打印大大简化了制造、打样过程,缩短了研制周期。

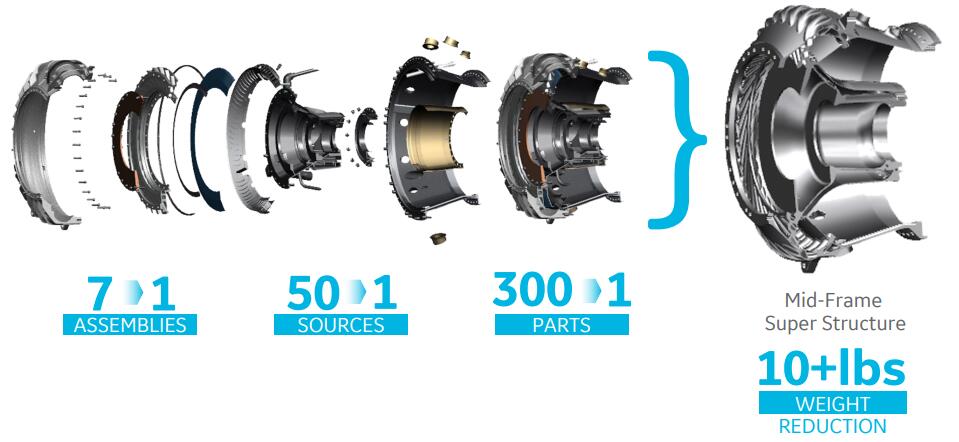

中框组件:300个零件集成为1个,寿命延长,生产结构极大优化

GE Catalyst发动机最具代表性的集成优化部件就是中框组件,该部件在过去的传统制造中包含了300个单独的零件,通过焊接、螺栓连接等方式构成一个部件。工程师通过结构优化,最终将该部件的零件集成在了一起,形成了一个复杂的单一零件结构,它无法通过传统铸造或机械加工制造,只有3D打印能够实现一体成型。由此产生的结果在于该部件不再需要装配,不仅减轻了重量,更排除了磨损的可能性。

图:中框组件由过去的300个零件优化为一个

一体化结构实现带来的制造效率和供应链结构优化效应同样非常明显。在传统制造过程中,中框组件的300个零件需要50家供应商提供,然后由至少60名工程师先将其组装成7个组件,再装配成一个部件,维修点达到5处;而通过优化后采用3D打印制造,仅需要1台设备就可实现整个部件的直接制造,最多8名工程师便可实现最终部件的处理,维修点也变成了零件本身。由此导致的制造效率提升是显而易见的。

燃油加热器:

使用传统制造技术(如铣削和钻孔)来完成零件可能很难实现复杂的几何形状和内部形状。但金属3D打印机能够打印出空心、复杂的形状。燃油加热器内部包含众多微小复杂的蜂窝式通道,零件的集成制造不仅减轻了零件重量,还将曾经可能出现的燃油泄漏问题完全排除,因而减少了维修频率,提高了燃油效率。

C型油箱外壳:

C型油箱是从螺旋桨到发动机的主要负载部分,用于支撑涡轮机的轴承。该部件采用了仿生学设计,整体形状类似植物的细胞结构。3D打印将原来轴承座和油底壳的80个零件组合成1个,通过金属打印制造的部件既保持了强度又减轻了重量。

B型油箱的燃烧室外壳:

B型油箱为中央轴承提供支撑,并提供润滑通风作用,3D打印通过将部件合并和降低装配复杂性实现了重量和成本效益。通过优化部件形状和空气动力学,使部件承受的应力达到最小,从而使部件性能和耐久性也得到了改善。

排气机匣:

作为具有空气动力学流道的部件,排气机匣允许空气以最小的压力损失离开发动机,该部件必须有足够的强度,承受通过发动机的气流压力。如果使用机加工工艺来制造技术设计排气机匣,工程师不得不由最薄弱位置设计整个机匣的厚度,这会对部件增加不必要的重量。

通过3D打印,工程师设计了更复杂的空气动力学外形,并增加了提高结构刚度的特征。排气机匣有一个非常薄的内衬,其形状遵守空气动力学的要求,工程师在外壳上打印了外部翼梁,保证在空气动力学要求高的地方提供所需的刚度,同时降低整个外壳的重量。

除上述部件外,ATP发动机另有其他部件也采用3D打印制造,如燃烧器的旋流器,它由原来的四个部件组合为一个,从而节省了大量时间,提高了产品性能。

3D打印对于航空制造来说的另一个好处是加快了发动机认证计划。由于3D打印允许以更快的速度生产零件,燃烧器衬里的制造仅用了两天,GE因此提前六个月完成了ATP燃烧器钻机测试。

通过尽可能快地对真实硬件进行测试,工程师因此可以使用结果数据进行下一次迭代以获得更好的产品,这比使用传统制造方法可以更快的获得产品。

据最新的消息,GE公司有望在大约15个月内完成对Catalyst涡桨发动机的认证。

来源:3D打印技术参考