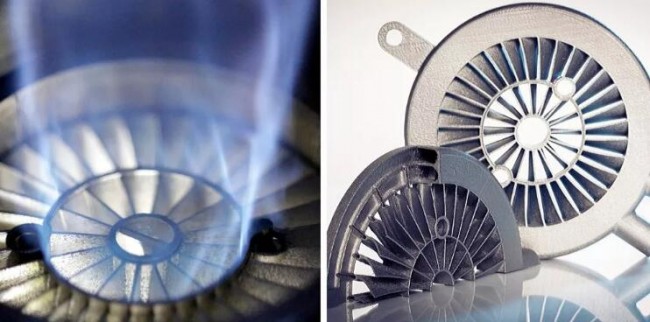

工业燃烧器制造企业Kueppers Solutions 为天然气工业燃烧器设计了一款创新的混合器,该装置特别适合通过金属增材制造技术进行制造,可显著降低能耗和氮氧化物排放量。

Kueppers Solutions 宣布与GKN 增材制造合作通过3D打印技术生产混合器,进行工业燃烧器系统的升级,以此打开更大的市场。现阶段双方应用的量产技术为粉末床选区激光熔化,但下一代混合器或将通过金属粘结剂喷射技术生产。

来源:Kueppers Solutions & GKN Additive

来源:Kueppers Solutions & GKN Additive

根据GKN 增材制造,Kueppers Solutions为了提高天然气燃烧器燃烧过程的效率,开发了一种混合装置,该装置能够显著减少氮氧化物的排放,从而优化燃烧过程。

来源:Kueppers Solutions & GKN Additive

经过评估,这一燃烧器混合装置的设计,仅能够通过金属增材制造技术进行制造。

双方目前的重点是通过选区激光熔化(SLM)3D打印技术提高混合装置的批量生产能力,并针对这一应用共同开发专属的金属3D打印材料。然而,GKN 增材制造表示,计划使用HP Metal Jet金属粘结剂喷射3D打印设备生产下一代的燃烧器混合装置,因为这一技术更具有成本效益。

金属3D打印能够实现复杂的几何形状,这一特点使得工程师可以改进燃烧器中的燃料与空气混合装置。这一点在GE 与西门子开发燃气轮机的燃料与空气预混合装置时得到了验证。

根据 的市场研究,GE 在“Premixer for Gas Turbine Combustor ”专利技术中,就涉及到一种3D打印预混合器的开发。3D打印技术使得制造复杂形状的预混合器成为现实,预混合器带来的旋涡运动有助于使液体燃料与空气雾化和混合,使得除了气体燃料之外还能够使用液体燃料。并且可以产生喷射稳定的火焰,带来较低的动态性和较高的火焰稳定裕度,而高出口速度可用于减少或消除火焰回火风险。参考阅读: l GE通过3D打印改进燃气轮机中的燃料和空气的预混合

西门子已经成功地为SGT-A05航改式燃气轮机降低了排放量,通过3D打印干式低排放(DLE)预混合器获得了令人印象深刻的结果,显示出可显着降低CO排放。西门子通过3D打印制造这种特定燃气轮机部件所取得的成就是显着的。从概念到发动机测试,开发只用了七个月,这对于需要如此严格的公差并且在高负载和温度下工作的组件而言是令人印象深刻的。DLE预混合器非常复杂,使用传统的铸造和CNC机加工制造方法涉及20多个零件。通过使用西门子合格的镍基超级合金作为增材制造材料,3D打印预混合器部件仅需要两个部件组成,并且交付周期减少了约70%。

在以往的先进燃烧器混合部件制造中粉末床金属熔化3D打印技术是“主角”,3D打印在燃烧器部件制造领域可发挥的空间十分充足,从合金的结晶控制,到零件的精密性和复杂性实现,3D打印不仅仅推动了工业再设计,还在生产和修复过程中节约了生产资源,并通过提高最终产品的性能。

根据GKN 增材制造公布的消息,金属粘结剂喷射3D打印技术将在下一代燃烧器混合装置生产中得到应用,该技术在成本效益或者是产品性能方面将为燃烧器注入哪些活力, 将保持关注。

- – - – - – - – - – - – - – - – - -

知之既深 行之则远

三维世界,全球视野,尽在 !

点击观看轻松20万+ 创始人最新人气微课:

《3D打印发展趋势及中国市场的机遇与挑战》

白皮书下载,加入 产业链QQ群:529965687

网站投稿请发送至2509957133@qq.com

欢迎转载,长期转载授权请留言