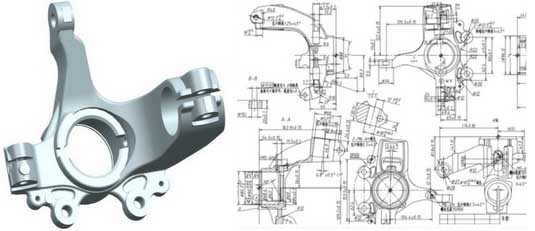

转向节是汽车重要安全零部件,行业人士都及其重视其安全特性,无论是研发设计,还是最终的制造输出,都要求非常严谨准确,需要做到:

1. 转向节孔位(孔与孔的相对位置)精度要得到保证,不超过0.2mm;

2.孔本身的精度,配合结构与配合结构之间的相对精度都需要达到非常要的要求

3.受力部位的壁厚、加强结构等都是设计的重点,设计结果直接影响到产品使用的寿命

4.抽壳的部位也要仔细考虑,因为涉及到产品的缩水与材料的节省,影响到成本的控制;

针对转向节逆向设计的难点,先临三维根据万向集团具体状况,使用: OptimScan第三代高精度双目系列三维扫描仪+逆向设计软件(如Shiningform XOR)+三维检测软件(如Shiningform XOV) 结合产品进行逆向设计。

OptimScan高精度双目系列三维扫描仪与万向集团特征夹具一起使用,快速获取转向节表面数据的同时还能够使扫描数据更全面,操作人员丰富的三维扫描经验,细节部位也能够如实清晰的表现。资深逆向设计工程师根据高密度的点云数据对关键部位和产品本身的瑕疵进行区分,保证产品设计完全符合加工逻辑。

转向节点云数据:对于孔本身的精度保证,经验丰富的三维扫描工程师根据现场工作情况,有时候不仅对零件单个进行扫描,还需要把所有零件组装起来进行整体扫描,从而获得精确的装配位置。在单个零件设计完之后,精确的装配、装配时是否会产生干涉,装配位置正确与否的检测等问题,都能够轻松被克服。

对于壁厚等设计重点,先临三维通过扫描拿到手的工件获取到高质量的三维数据,将数据导入Shiningform XOV检测软件,就能够容易地发现哪些地方会因为受力而产生形变,甚至破损。工程师通过观察后在设计过程中就能够对这些缺陷进行改良,比如增加加强筋或增加壁厚等。

通过Shiningform XOR软件,工程师同样能够观察到一些在模具加工时因壁厚控制不当而产生的缩水,甚至哪些部位会和其他工件产生干涉(往往这些干涉是由于设计之时没有仔细进行装配检测和运动仿真),工程师对这些部分进行壁厚修改,甚至局部重新设计,保证逆向设计的高质量完成。

最后,多种检验手段(如Shiningform XOV 三维检测软件与二维影像仪)对CAD数据与扫描数据进行详细对比,保证设计结果完全符合生产要求。

三维检测报告:整个方案的操作大幅度提高了万向集团转向节的设计效率,并保证了产品设计的质量,有效降低了设计与生产成本。同时,OpticScan-D双目系列三维扫描仪获取处理的三维CAD数据,方便万向生产和检测,利于存档,快速建立起产品的三维数据库,为后续产品设计改良,检测等提供良好的数据基础。