“在汽车的方程式大赛中,气缸盖的重量和性能十分重要对汽车的性能和比赛的结果带来关键的作用,气缸盖真可谓是”too hot to handle without redesign”,当设计师们对如何改进气缸盖的设计上下求索的时候,3D打印在激发设计潜能方面的优势就彰显出来了。”

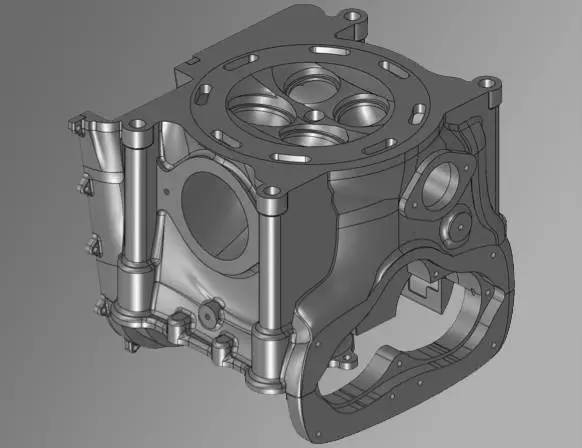

气缸盖的几何形状富有挑战:内部由一系列相互连接的三维孔构成,空腔内的翅片冷却系统,各轴承和岐管的面孔和一批反孔。此外,外表面是双弯曲形状,整个零件的壁厚一直在变化,并且有几个突出和悬臂。

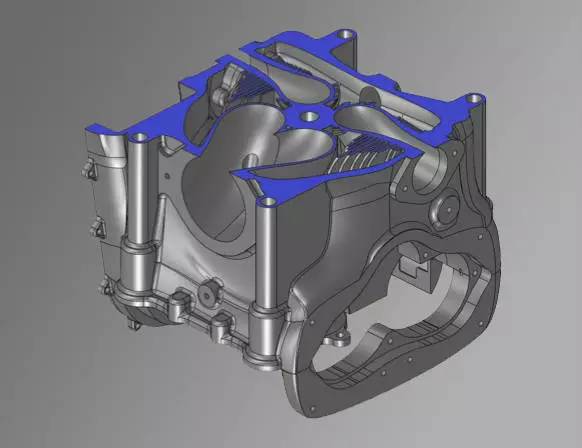

为了使得气缸盖适合通过3D打印的方式制造出来,经过一些研究发现悬壁是可以通过重新建模来优化,并且可以使得这些结构自支撑。在壁厚的部位可以加以内部的网格结构以减轻缸盖的重量,当然在设计的时候就需要考虑一些特殊精度要求的部位,例如缸孔,轴承,岐管的部位需要通过后期的机加工进行精加工以得到令人满意的表面精度。

气缸盖的重新设计优化是个探索过程,单纯从设计层面上要去除原来的圆角半径设计,而通过倒角设计,这样的过程并不复杂;然而,复杂的是设计必须要了解零件设计的修改对气缸的性能会带来怎样的影响。并且通过3D打印的方式制造出来的缸盖也将会改变零件的组装要求,尤其在气门座,喷油部位和凸轮轴部位需要考虑设计改变的每个细节将会对性能带来的作用。最大的挑战是腔体的上壁支撑问题,如何能够适合3D打印且不影响冷却液的流畅性。这时候设计师会常常有种冲动,修改设计太难,还不如推到重来?

事实证明的确是这样的,对于复杂的零件,需要在设计的一开始就考虑它的制造方式,尝试将现有的另外一种工艺生产出来的零件,仅仅修改局部的设计就可以通过3D打印的方式来制造出来经常会在探索的最后发现这是徒劳无益的。

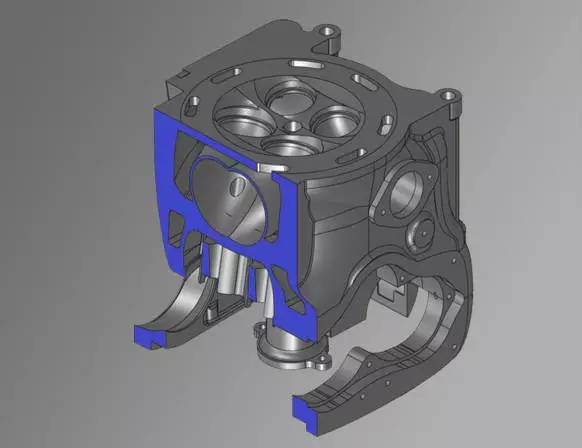

想直接金属打印的确挑战设计者的能力,尤其是支撑结构的设计和去除对于复杂精密零件来说难度很大。这时候,需要跳出思维框架来思考问题,直接金属打印出来难度很大,通过3DP的方式打印出砂模,再铸造出来呢?

最终的结果令人满意,不仅仅是缸盖的新”look”, 给人几分时髦的感觉,缸体性能和重量表现亦卓尔不凡。

退一步海阔天空,3DP的技术优势在于成型速度快、无需支撑结构,3DP可以打印复杂、结构特殊零件的零件砂模,然后在铸造出来,再经过精加工,闪闪发亮的New Look就出来了。怎么样?亲爱的缸体君,喜欢你的“新发型”缸盖么?