在模具行业,钢带来了耐磨性和优良的产品表面,铜带来了极佳的导热率,散热对模具制造周期起到关键的作用。那么有没有一种方法能将钢与铝的性能有效结合起来,既能带来耐磨性和极佳的散热性呢?现在,3D打印打开了这项技术的可能性。

通过喷粉的装置将金属粉末喷射到激光产生的熔池区域,双料斗系统可以控制沉积的多个材料,这带来了多材料制造的能力。

多材料制造意味着,可以设计和创建零件不同位置的不同机械性能,在不同的区域体现高韧性、抗疲劳、耐磨损或耐腐蚀性。本期, 与谷友通过DM3D的直接金属沉积(DMD)系统(通常叫做LENS技术)的案例来深入了解多材料制造的优势。

注塑模具

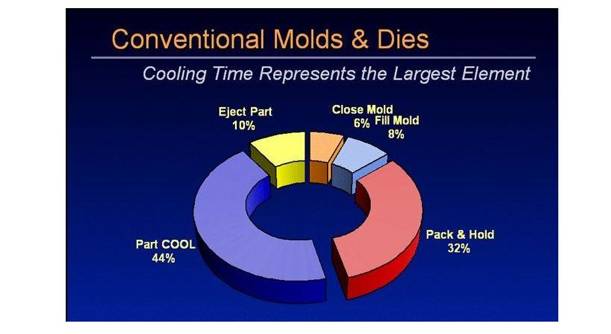

图1显示了一个典型的塑件成型零件的制造时间。如图所示,塑料注射后的零件冷却时间占据全制造过程44%的时间,这意味着冷却时间的减少对生产率的影响最大。

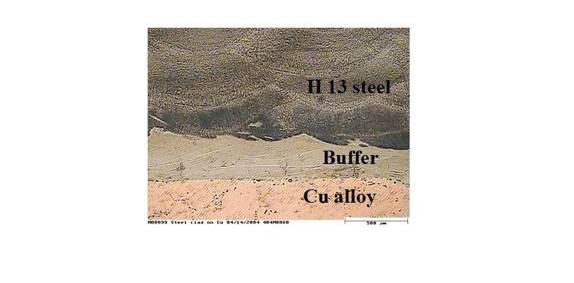

图2显示了一种用于制造汽车座椅安全带的模具。该模具是在铜基上覆工具钢。铜合金的热传导率几乎是工具钢的6倍。这种导热性使得铜就像热流道一样能够快速带走注塑中的热量,显著减少冷却时间。同时,模具表面的工具钢结构提供了注塑过程所需的强度和耐磨性。

熔覆的关键是铜和钢的成功连接。传统焊接技术不能把这两种材料处理在一起。DMD加入了其专有的缓冲材料。图3是一个微观的视图,该包层显示了缓冲区。

钢复合铜的技术使这一客户可以减少注塑成型周期26%的时间,在这里, 要强调的是这一改进使得注塑周期达到28秒,而不是原来的38秒,这带来了每年60,000美元的经济效益。

压铸模具

这项工作是DM3D与凯斯西储大学和北美的压铸协会合作进行的。

类似于注塑,铝合金压铸的效率也受冷却的影响。高温的液态铝的压铸也给模具带来了挑战。在铸造过程中,芯(通常由工具钢制成)被熔融铝和过热的热点包围,有时候会发生钢铁溶解的现象(在压铸行业俗称焊接)。如何更有效地降低芯的热量,防止焊接现象发生,并缩短压铸周期时间成为铝合金压铸的关键点。

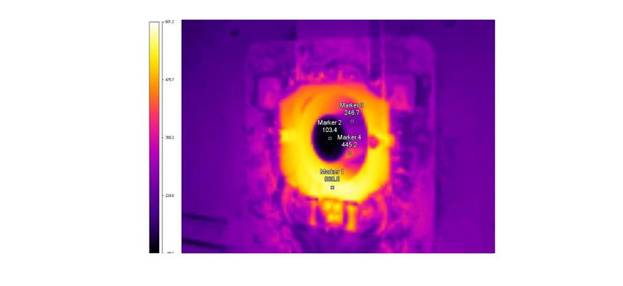

图4中的图像是制造的铝件,图5和图6显示的是复合芯,这是由铜合金制成的,包覆H13工具钢,两种材质中间采用缓冲层。

图6:加工后的复合芯,,来源AM

图7显示热成像。芯的温度比原来的制造方式的表面温度低约100oF。这种好处是铸造周期时间减少了13%(原来的制造周期是55秒,采用铜/钢复合工艺将周期减少至40秒)。

版权声明©

网络转载必须注明来源