足踝矫正器是一种康复医疗器械,佩戴者主要是脚踝部受伤、骨科疾病或者中风偏瘫的患者。许多佩戴者需要长期佩戴这种矫正器。随着人口老龄化的加剧,在过去的三年中矫正器佩戴者的数量显著增加。根据Projections 的预测,到2020年仅在美国就有730万瘫痪或骨科疾病患者需要佩戴矫正器。

与牙齿矫正器类似,由于每个患者的身体都存在个体差异,因此每一个矫正器都需要进行定制。与牙科矫正器不同的是,数字化牙科技术已经为广大患者带来了更加舒适的牙科产品和更短的治疗时间,然而足踝矫正器仍然依靠传统的手工制造方法。足踝矫正器能不能像牙科一样进入数字化定制的时代呢? 本期, 就和你一起看看这个目标是不是有望实现。

America Makes推进的数字化技术

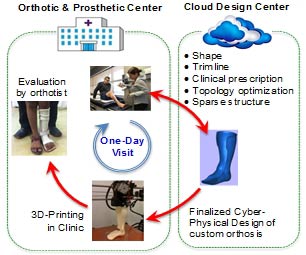

America Makes资助了一个足踝矫正器制造技术项目,致力于建设足踝矫正器的数字化定制技术, 并成立了Cyber 项目组负责这个项目。项目的主要目标是通过云平台将密歇根大学康复医疗器械中心、Stratasys的FDM 3D打印机和Altair软件对接在一起,实现足踝矫正器的精准设计及快速制造。目前,项目仍在进行当中,预计在2017年完成项目的概念验证。

足踝矫正器的数字化定制技术相比传统足踝矫正器有哪些优势? 数字化技术将带给患者哪些福利呢?让我们先从传统足踝矫正器定制工艺的痛点开始了解。

传统方式的痛点

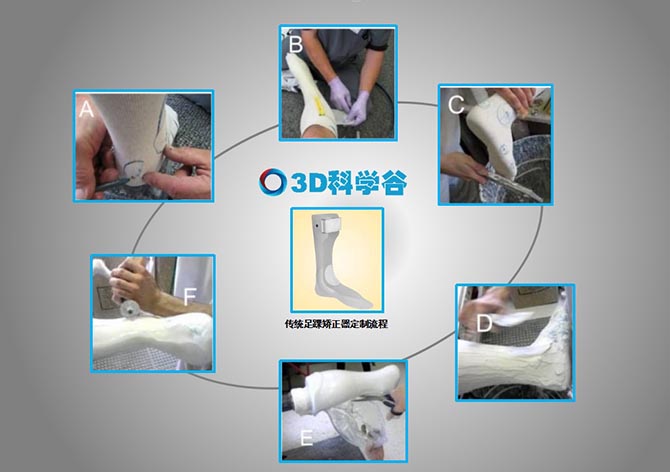

目前,足踝矫正器主要是依靠技师的丰富经验和“手艺”来实现定制的。主要的流程是:

->使用玻璃钢材料按照佩戴者小腿形状做出一个“印记” (A&B);

->使用液体石膏注入“印记”,做出矫正器的阳压模(C);

->根据突起的脚踝骨和承受压力的区域这两个因素,手动调整石膏模型(D);

->利用石膏模型成型热塑性塑料,做出塑料模型(E);

->手工修剪塑料模型,确定最终的矫正器形状, 并在给病人佩戴之前将矫正器中所需的其他材料、零件安装好(F)。

定制这样一个矫正器需要花费2-4周的时间。 在定制过程中,需要使用大量一次性的石膏材料。作为一个给患者长期佩戴的矫正器要具有足够的强度和灵活性。而传统的手工制作方法,只能依靠人的经验而无法通过软件等技术手段对矫正器的设计进行优化和分析,以确保矫正器具有足够的强度和具有灵活性。这意味着,患者佩戴矫正器之后可能感到不舒适或者效果不好。

数字化技术能解决痛点吗?

Cyber项目组推进的数字化技术对传统定制方法进行了颠覆。与传统手工制作方法相比,数字化技术具有以下优势:

提高精度: 石膏模型在干燥之后尺寸会缩小。如果不是经验丰富的技师,则难以做出与患者脚踝和脚的形状精确匹配的矫正器。而数字化技术使用三维扫描仪获取精准的患者数据,设计完成的数据直接进行3D打印,得到精准的定制化矫正器;

避免患者多次就诊:通过三维扫描仪可以一次性获取患者足部数据,所有的设计和验证工作都通过软件来进行处理,无需患者多次前往医院协助技师手工调整矫正器;

产品更轻、更可靠:通过手工制造方法,虽然能够满足基本功能,但是不仅看起来显得笨重,产品的可靠性也难以得到保证。而在数字化制造技术中,Cyber项目组将接入Altair 公司的OptiStruct 软件。通过OptiStruct来降低矫正器的厚度,同时保证强度。

由于足踝矫正器的佩戴者平均年龄是70岁,所以通过优化软件实现的轻巧、可靠的矫正器,无疑更能够让佩戴者感到更舒适、轻松。

挑战

当然,数字化技术对矫正器制造团队提出不小的挑战。他们所需要拥有的技能,不再是通过石膏和经验手工制造矫正器了,而是针对3D打印技术对矫正器进行设计和优化的工程能力。

除此之外,以目前3D打印技术的效率,如果医院每天接诊的患者数量很多,则难以在1天之内就能够打印出所有患者的矫正器。矫正器定制所需的材料,除了受力的区域使用的坚固材料,还有与患者肢体接触部分使用的柔性材料。在制造矫正器时需要考虑如何实现多种材料的3D打印。

Cyber项目小组实现矫正器数字化制造的更大挑战是实现多方数据的对接, 即将扫描数据、建模数据、设计优化数据、3D打印数据进行无缝衔接。

认为,尽管面临着种种挑战,但这是数字化制造技术在医疗行业又一次积极的探索。我们也期待这一项目在2017年能够如期通过概念验证。

版权声明©

转载请注明