的确,3D打印要进入产业化领域,如何生产出一致的产品来一直是困扰金属打印的难题,当前解决这一难题的方法不外乎在加工前通过参数设置来控制,以及在加工中通过监测来控制。

要在加工前通过参数设置来控制,就需要基于仿真的软件,这样的软件设计基础是通过对海量的不同材料和加工参数在加工过程中的分析,了解材料和加工参数的组合对零件哪些方面有较大的影响,确定材料特性、激光功率、加工工艺、熔池宽度以及深度之间的关系,通过精确地模拟熔池宽度和深度,预测零件的变形、表面粗糙度、精度和孔隙率等情况。

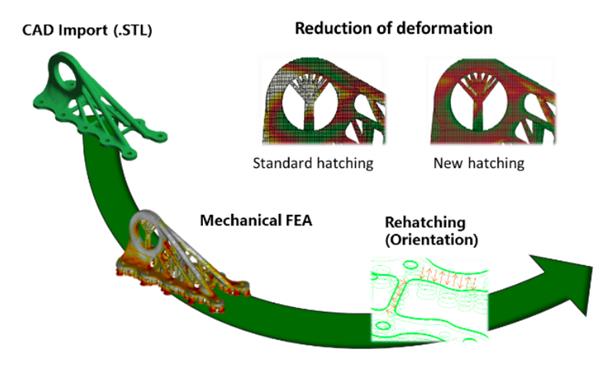

在这方面,德国的创业公司Additive Works开发了基于仿真的金属增材制造预处理软件-Amphyon,Amphyon的作用是帮助金属增材制造商能够预测和避免零件在3D打印过程中发生变形。

来源:3ders

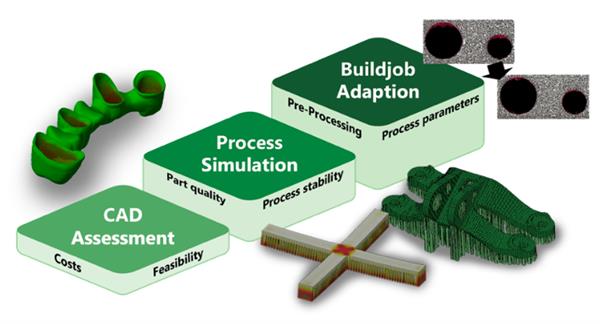

ASAP四部曲

怎样在加工前就制造3D打印出来的产品的残余应力、变形情况和零件的密度?这在以前的确是很难预测的。

Additive Works位于德国的不来梅市,很多员工来自不来梅大学,Additive Works声称Amphyon可以消除许多与金属3D打印相关的常见问题,包括裂纹、表面质量差、密度不足等问题。而Amphyon还有着自己的四部曲“ASAP”,其具体的四个阶段如下:

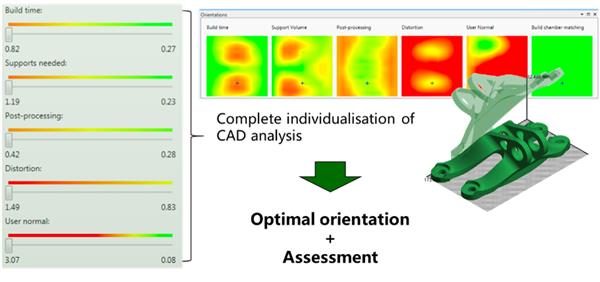

评估

第一阶段是一个基于计算机CAD建模的评估,Amphyon通过计算各种构建方向将会达到的变形程度、后处理的要求、支撑物的体积等情况,为制造商提供评估设计和成本的可行性。这个过程允许用户手动或自动调整零件的构建方向。

来源:3ders

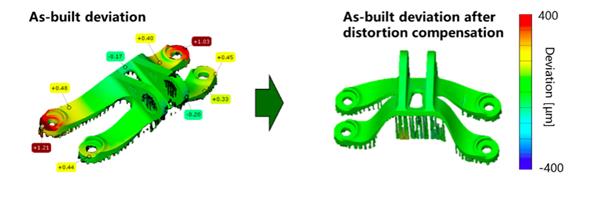

仿真

第二个步骤是一个快速模拟的过程,包括应力和扭曲变形的仿真,这是一个定制的求解器,专为增材制造设计,GPU并行化,从而提高零件性能和精度。而仿真的结果使得设计为了抵消零件的变形,可以在设计初期就反方向设计一个看似变形的效果,以变形来对抗变形。

来源:3ders

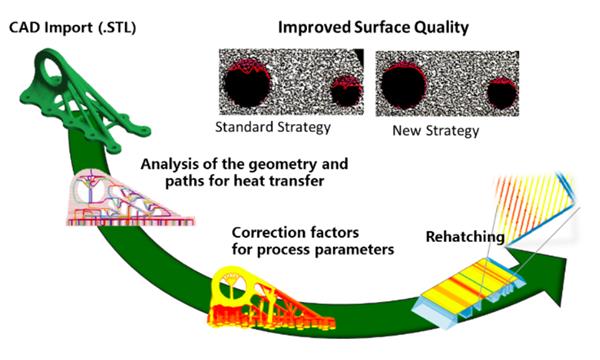

调整

第三阶段涉及到适应的过程,用户可以进行快速的几何分析,通过软件的“烧结保护”模块,该模块可用于避免在打印过程中的过热问题,并防止额外的金属粉末颗粒不必要的粘附。此外,该软件的“应力保护”模块可以用来模拟信息载体,减少在打印过程中的应力和变形,最终带来减少打印失真并且增加部分稳定性。

打印

最后一个过程就是3D打印了,用户通过评估、仿真和调整的阶段后,就可以通过金属打印机来制造出更高稳定性和减少变形发生的零件了。

Amphyon沿袭了德国人的严谨做派,该软件还处于局部试用阶段,直到2017年1月才会正式推进市场。

REVIEW

在大多数工业市场,都是在零件生产完成后通过坐标测量机(三坐标测量机)来检查机械特征,以及通过X射线来检查内部缺陷,CT扫描来寻找深层次的缺陷。然而,对于粉末床3D打印工艺来说,零件在构建的过程中有50多种因素会对零件的质量发生影响,等生产出来再发现缺陷无疑对于生产商来说太迟了。

过程中控制:业界最常用的质量控制方法是过程中控制,最为典型的是Sigma Labs通过对加工过程进行数字图像的多片拍摄,计算机将这些图像与设计模型的切片进行比较。如果计算机识别的是该片刚刚打印出的图像与设计切片有差异,则该层是缺陷发生可疑层。如果与几何切片的差异是显著的,那么就可以通过程序指令让打印机停止。如果与模型切片的几何差异不显著,3D打印机可以继续工作,但向操作者发送一个可疑信息警告消息,这样在打印完成后的质量检测过程中作为考察对象。

过程前控制:而要在过程前控制打印质量,就需要通过仿真的能力。就 所了解到的市场信息,在这方面除了Amphyon还有一家3DSIM,3DSIM的软件通过仿真可以调整工艺参数,以及更换新的粉末,通过软件确定扫描策略以及选择粉末。模拟软件将预测这些改变对零件性能的影响。通过3DSIM,一旦零件的几何形状被建模,仿真软件可以用来预测有代表性的激光扫描路径。模拟得到激光及其与材料的相互作用模型。该模型提供了材料在激光作用下从粉末变成液态再到凝固的科学描绘,模型模拟了粉末在粉末床上被加热、能量的爆破、熔化和快速冷却凝固过程,每一层的构建由此类推。

我们有理由乐观的相信,通过过程前和过程中的控制,这些技术手段将使得粉末床金属3D打印技术在产业化的进程中走得更远。

版权声明©

网络转载必须注明来源

更多资讯请登陆www.51shape.com

网站投稿请发送至editor@51shape.com