减轻零部件的重量、节约制造成本和缩短制造时间是航空航天制造业非常关注的话题,最近一家航空航天企业就从这三个方面入手对一个钛金属飞行器阀体的制造展开了探索,这个阀体是通过选择性激光熔化金属3D打印技术制造的。

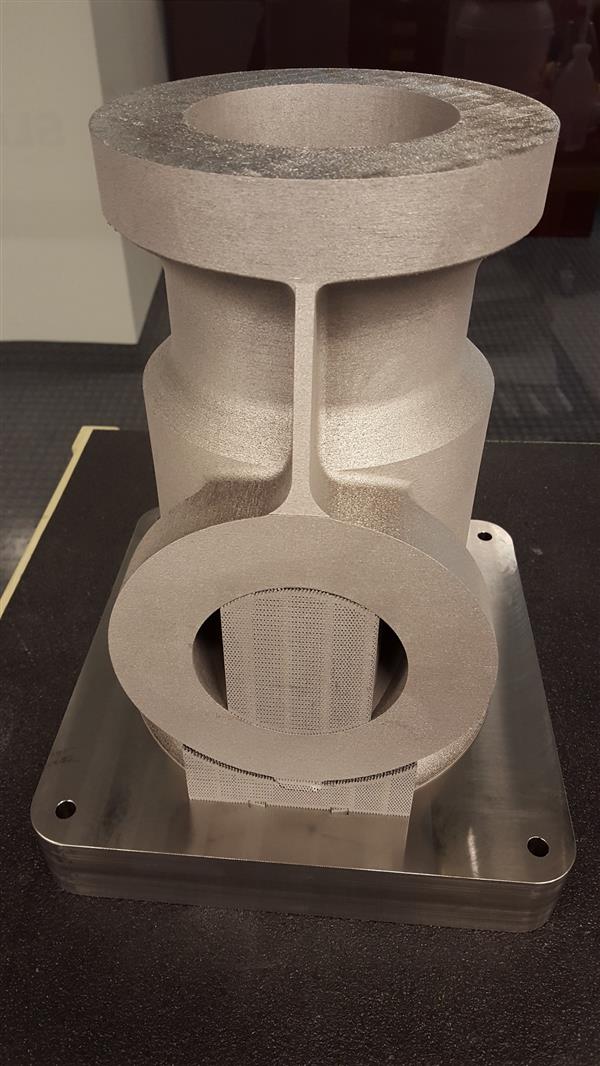

3D打印的钛金属阀体尺寸达310×222×220mm, 承担阀体制造的SLM Solutions 公司使用SLM280HL 双激光头金属3D打印机在6天半的时间内完成了阀体的打印,在此期间打印设备是连续工作的。据 了解,带双激光头的金属3D打印机可以同时加工两个工件,或者是同时联动加工一个工件的不同部位以加快打印速度。

开发这个钛金属飞行器阀体的负责人Richard Grylls表示,如果采用传统的加工技术完成这个钛金属阀体通常需要几个星期,在减材制造的过程中无法避免材料浪费。如果通过铸造技术进行阀体的铸造,包括铸模制造的时间在内,整个制造过程可能长达6个月。相比之下,采用金属3D打印技术来制造这个阀体速度就快多了,虽然付出的制造成本更多,但是从节约的时间和减少的浪费等方面综合考虑下来,通过金属3D打印技术探索这一关键零部件仍然是值得的。

还有一点值得注意的是,这个飞行器阀体属于较大的金属3D打印零部件,它具有较高残余应力,如何解决这个问题是3D打印中面临的挑战。这个金属3D打印阀体是否满足航空航天制造业严苛的标准还需通过一系列的“考验”进行验证。首先就是通过CT扫描这种非破坏性的测试方法,对这个金属3D打印阀体的孔隙率进行检测,除此之外用户还会将该阀体按照预定用途安装在引擎上,进行真实测试。如果测试结果理想的话,将拓宽大尺寸金属3D打印技术在航空航天制造中的应用。

版权所有3D Science Valley

网站投稿:editor@51shape.com