如果你认为3D打印还仅仅是个用作制作原型的酷感技术,请等等,再想想看,这一切是否在发生变化?目前,大约31.4%的中国原型制造企业在使用3D打印技术,而2014仅占21%。值得一提的是国内约6.6%的3D打印是用来制造最终产品而不是原型。

世界范围内来看,根据Wholers 2016的报告,3D打印2015年的年复合增长率为25.9%,而其中用于生产最终成品零件的比例占到了51.3%,这之前在2014年用于生产的比例是42.6%,所以说用于生产目的的3D打印正在占据主要位置。麦肯锡曾经预测,3D打印在应用端市场的影响力是深远的,预计到2025年,3D打印对经济的直接影响是5.5千亿美金的规模,这其中包括消费类应用、模具与夹具、医疗植入物及牙科产品、航空航天零件、汽车及其他工业领域。虽然中国的3D打印应用于生产的比例还远不如世界水平,但考虑到中国是世界生产中心的地位, 认为这一现象将发生改变。

作为正在来临的工业革命,3D打印在制造中所占据的位置在提升,这一现象从全球范围内来看是明显的。包括惠普全球裁员将战略中心“押宝”到3D打印业务板块上,可以说一切的迹象都在表明,3D打印时代正在到来,开始“扰乱”万亿制造业市场。

既是Evolution-进化,也是Revolution-革命

除了惠普,就拿汽车行业的宝马来说,从2012年,宝马开始为劳斯莱斯幻影生产零部件,这比GE广为人知的LEAP发动机引擎喷油嘴还早。这些零部件包括塑料支架的危险警告灯、中心锁按钮、电子停车制动器和插座。在宝马位于慕尼黑的研究和创新中心有一个快速技术中心的团队(FIZ)。他们每年生产近25,000个原型,还生产近100,000多个零件。零件包括小型塑料载体到设计样品和用于功能测试的底盘组件。而劳斯莱斯幻影系列准备年生产10,000多个汽车零部件。

医疗行业,强生公司已与惠普、Carbon3D、3D Systems、Organovo及Materialise等公司进行3D打印医疗器械领域的合作。强生子公司DePuy Synthes 还推出了TRUMATCH产品线,产品包括定制化的颅颌面(CMF)外科植入物和手术导板,以及膝关节手术导板。强生的各种努力已经证明3D打印在骨科、眼睛健康以及消费类医疗产品领域都将带来制造方面革命性的变化。

当然除了这些,像GE、波音、空客在3D打印进入产业化领域的进展就更具说服力了, 在此不一一复述。而软件公司像SAP与物流公司UPS的合作,在美国打造一个按需3D打印的服务网络。以及SAP与空中客车的子公司APWorks在3D打印相关的协同创新方面的软件开发合作。这些都使得3D打印在系统化的管理方式上纳入到生产的一部分。

其实在 看来,不仅仅是GE14亿美金收购两家金属3D打印企业为3D打印行业打上了里程碑的烙印,也不仅仅是Carbon为首的材料企业将树脂材料的性能从原型用途推进生产领域。3D打印将要带来工业革命最直接、具有说服力的信号是全球科技公司西门子将推出一个新的终端到终端的增材制造软件包,覆盖设计、仿真和生产的解决方案,这个产品生命周期管理(PLM)解决方案将从2017年1月开始商业化。无疑增材制造设备要想不停留在单机运作的状态,而是彻底融入到制造的环节中。PLM对于工厂的运转就像人体的脉络一样,提供一体化设计、全套仿真、数字制造、数据和过程管理。消除了应用程序或过程之间的转换或翻译的需要,并将使得汽车、航空航天和医疗设备行业大大受益。

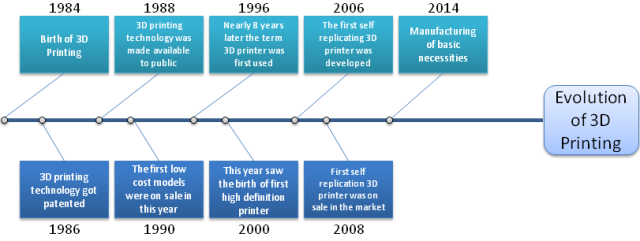

为什么是现在?3D打印技术存在很长时间了,而且我们总是觉得3D打印存在着材料、价格、速度、精度、产品一致性等等各种各样的问题,究竟是哪些因素汇集到一起催化3D打印的全部潜能?

其实, 认为我们需要重新审视一下3D打印行业,设备是否还像原来那么笨拙?材料是不是还是那么中看不中用?应用解决方案是否还停留在小打小闹的阶段?

的确,上面的这副图片现在来看已经OUT了,3D打印已经不仅仅能满足基本的制造需求。事实是当前的不少设备已经真正意义上进入到工业级别的应用领域的,速度比原来快很多,精度可以匹敌注塑件,最重要的是3D打印边际成本对产品的复杂性不敏感,况且还有类似于惠普这样的设备用于多材料的打印,塑料也可以导电,这为产品的重塑带来了巨大的想像空间,我们可以预见不久的将来,很多产品“长”的样子将与当前的产品大不相同,围绕着产品功能的诉求,产品设计不再被制造方式所压抑,为增材制造而设计将成为common sense。

除此之外,3D打印进入万亿的制造业市场的驱动因素还有更多,即便是抛开背后的经济效益不谈,单是环境与社会效益也是大势所趋。我们当前用一种堪称奢侈的方式消费着地球的资源,破坏着赖以生存的环境。我们日常购买的很多产品是从不远万里的地球的另外一端运输过来的,这样的模式能持续多久?恐怕这也是艾隆马克思移民火星的计划广受欢迎的一大原因。3D打印带来的即时生产、避免库存、减少生产计划不准确带来的浪费、缩短供应链与物流成本为资源的可持续性带来积极的意义。

更何况随着全球对大数据、人工智能、物联网、智能制造的重视,除了3D打印又有哪种制造技术天生就带着大数据、人工智能、物联网、智能制造的全部基因呢?

就拿物联网来说,物联网和3D打印的结合是双向的,一个方向是3D打印技术所制造的植入式感应器等监测设备直接“预埋”到产品中作为一种制造技术手段与物联网发生直接联系;另一个方向是物联网所积聚的大量大数据反馈给3D打印的制造系统,以实现更精益的生产及供应链管理和更加适合用户需求的产品设计。

而拿大数据来说,3D打印从模型的建模,到生产工艺、加工参数、仿真、材料性能、产品质量、供应链可以说产生了海量的数据。美国早先就以强大数据库深度布局增材制造,Senvol数据库就像是一个增材制造行业的Google, 包含了工业增材制造设备和材料的数据。用户可以在上面根据自己的需求搜索与之相关的信息。其强大的专有算法可以帮助生产者确定哪些部分使用增材制造(AM)会比传统工艺更加有效。这个算法分析了整个供应链,并考虑了诸如库存、停机时间和运输等各项因素。

美国国防部先进研究项目局(DARPA)的Open Manufacturing开放制造计划目的是通过数据来了解制造。DARPA指出,为了使3D打印成为复杂军工部件——比如飞机机翼——制造的主流技术,就需要对“基于不同属性和性能材料的各种制造方法所产生的细微差别”有深入的了解。由于无法对3D打印出来的每一个部件都进行测试,目前能做的是对某一个特定的生产批次中的极少数产品进行测试,然后由抽样测试的产品质量代表整个生产批次的质量。这就是为什么DARPA的开放式制造项目对于增材制造的未来如此重要的原因:因为对于技术和材料的透彻了解能够帮助公司节省大量的时间和金钱。

除了Open Manufacturing这样听起来“高大上”的计划,国际上还有大批针对增材制造进行实时监控及仿真的软件产品。典型的包括实时监控领域的Sigma Labs,仿真领域的Altair,以及创业型公司Amphyon和3DSim。通过仿真来管理3D打印预期也成为业界共识,而优秀仿真水平的实现正是基于加工中的大数据。

人工智能方面,不仅仅是通过3D打印产生了大量的可用于人工智能领域的产品和零件,包括哈佛大学的软体机器人。人工智能对3D打印技术也是一个正向的促进作用,这其中就有在线人体模型建模平台Body Labs。Body Labs的创始人,来自布朗大学的计算机视觉课程教授Michael Black通过机器学习算法来研究成千上万的3D扫描的真实生活的人在各种姿势下的人体形状,并创建了统计模型,这项研究持续了十年,才诞生了Body labs。

而自动化与智能制造方面,3D Systems推出了3D打印自动化式流水线,Stratasys通过机器人实现的“infintely build”(无限制造)。带机器手的3D打印还包括MX3D、Thermwood、Branch Technology、LittleArm 和 Arevo Labs。 而LENS技术领域,包括博世力士乐与挪威钛的合作,大隈与RPM打造的Fastems柔性制造系统等等。

另外,除了自动化的机器手可以直接用于3D打印,以及自动化可以将3D打印设备与传统制造设备相互连接,3D打印还可以贡献与自动化,这其中就包括自动化供应商柯马通过3D打印优化夹紧装置的设计,以及Materialise为ABB优化的柔性机器手设计。

网站投稿请发送至editor@51shape.com