汽车工业的快速发展,给人们带来交通便利的同时也面临着环境污染和能源紧缺等问题,这些问题使汽车的节能减排工作迫在眉睫。汽车轻量化是节能减排的手段之一,而实现汽车轻量化主要有两种途径,一种是对汽车零部件进行结构设计优化,另一种则是通过轻质高强度的材料替代传统材料,碳纤维复合材料就是一种高强度的轻量化材料,近年来在汽车应用中得到了快速发展。

传统的碳纤维铺设方法对人工的依赖度较高,并且成本高,3D打印技术可以以一种自动化的方式制造复杂的几何形状和短期需求的碳纤维零部件。目前可以打印碳纤维复合材料3D打印的厂商在全球范围内来看包括Markforged、Orbital Composites、Arevo Labs、Impossible Object等直接进行碳纤维复合材料3D打印的企业。除了这些直接进行碳纤维复合材料3D打印的技术,有的3D打印技术可以用于制造碳纤维复合材料的模具,与成型工艺结合在一起快速制造碳纤维复合零部件,本田集团正是使用后者进行碳纤维复合零部件的快速制造。

纸张也变得“坚韧”

本田集团使用的3D打印技术是爱尔兰Mcor Technologies公司的McorARKe 3D打印机,该设备采用选择性地沉积(SDL)纸张3D打印技术,我们首先来简单的了解一下McorARKe 3D打印机的工作流程:

-对3D模型进行切片

-纸张被送入打印室之后,粘结剂将按照3D模型的形状沉积下来

-打印机加载新的纸张,打印机中的加热板对纸张施加压力,促进粘合剂将两层纸张粘合在一起

-硬质合金刀片对纸张进行裁切

-重复以上步骤,直到3D模型的每一层都完成打印

通过Mcor Technologies 研发的彩色墨水,McorARKe 3D打印机还可以实现彩色3D打印功能。由于打印材料是普通的办公用纸和环保的粘合剂,打印成本低,打印出的模型细节精良,McorARKe 3D打印机已被汽车制造用户用于产品的设计验证和快速原型。不过本田通过McorARKe 3D打印机制造碳纤维复合零部件的模具,让这种纸张3D打印技术的应用超越了原型,走向产品的快速制造领域。

通常进行碳纤维复合零部件制造的方法是,首先使用数控机床切削出零件的金属模具,将碳纤维材料坯料被铺叠在附有脱模剂的模具表面,然后经过多孔防粘布(膜)、吸胶毡、透气毡覆盖等处理步骤之后放在热压罐内,在一定温度和压力下完成固化过程。

金属模具的制造周期较长,成本较高。基于这一点,本田开始借助SDL 纸张3D打印技术这种成本低、生产周期短的技术制造碳纤维复合零部件的模具。那么,这些由柔软的纸张制造的模具是否能够经受住后续碳纤维复合材料成型工艺的考验呢?

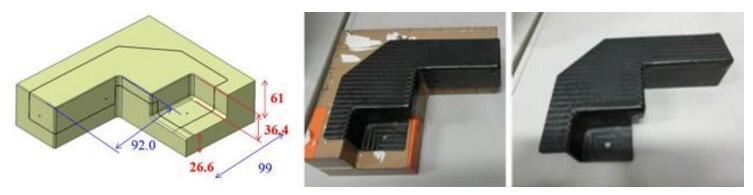

图片来源: Mcor Technologies

本田与Mcor Technologies公司进行了一年的探索,结果表明打印纸张在经过逐层粘合和压缩之后变得非常坚固,与单张纸张具有完全不同的力学属性,同时由于纸张属于非晶体材料,不会像塑料那样预高温后发生熔化,所以纸张3D打印的模具可以长时间处于高温和压力环境下而不发生变形。在探索实践中,纸张3D打印模具在碳纤维材料成型工艺中所处的环境是135°C 高温和50万帕压力。

由于打印机的硬质合金刀片在打印过程中对每一层的打印形状进行了精确的切割,纸张3D打印模具具有高尺寸精度,这也将为最终的碳纤维零部件带来较高的尺寸精度。为方便成型后的零部件进行脱模,可以在纸张3D打印模具的表面涂覆脱模剂量。由于纸张模具在这些工艺中发生的改变较小,如有必要的话模具可被重复利用。

各位谷友,你怎样看待这种通过3D打印的模具来制造碳纤维复合零部件的工艺? 这种间接的方式和直接进行碳纤维零部件3D打印技术各具有什么优势?欢迎在文后进行评论,把你的观点分享给我们。

版权所有 ,转载请链接至:www.51shape.com

网站投稿请发送至editor@51shape.com