在GE关于3D打印/增材制造的描述中,我们看到GE认为这一技术是具有颠覆力的,由于可以实现极为精致和复杂的细节,而产品的制造成本几乎并不因为复杂性增加而增加,这一特点为产品重塑带来极大的想像空间。

那么,时至今日,3D打印尤其是金属合金的增材制造发展状况如何?本期, 与谷友一起来领略金属合金3D打印/增材制造的现状与现行使用的国际标准以及正在开发的国际标准。

大多数增材制造零件的成功取决于许多因素,包括选择合适的金属合金粉末可能是任何一位设计工程师面临的第一个关键决策。不幸的是,可用于增材制造的金属粉末的选择还没有像传统制造的选择一样宽泛。因此,至关重要的是,工程师需要了解目前的限制,并且理解可选择的合金的物理性能。

举例来说,在过去的5年里,服务提供商已经无数次申明“我们肯定能打印铝合金”。这样的话可能有人相信,但如果你认为是任何铝合金,那你往往是错的,因为现实更为残酷。

即使是可用的合金粉末,其中许多声称坚持国际公认的标准。其实很多是专用的版本,这些合金粉末,许多是根据金属系统供应商所确认的规格来提供的。

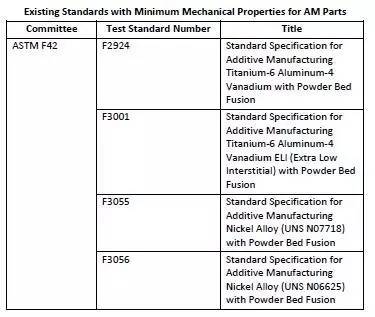

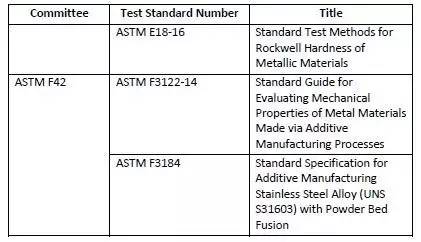

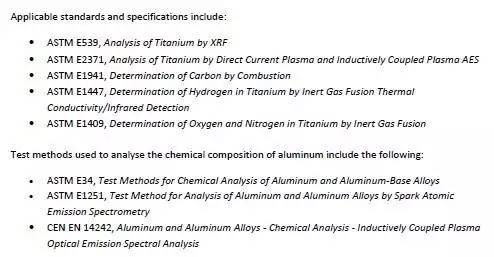

图:现有ASTM F42关于增材制造零件的测试标准

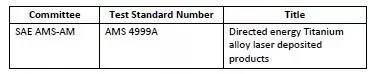

图:正在开发的ASTM F42关于增材制造化学组分的要求标准

最后,也许更重要的是,对于设计工程师来说,这些合金性能的描述文档仍然很缺乏。详情请参考 发布的《看美国3D打印标准化路线图所揭示的26个当前设计短板》。大多数早期采用该技术的人不得不做模糊的静态拉伸测试。也经历了没有热处理,或其他消除应力的工序。

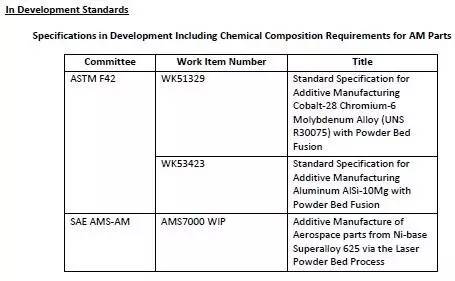

图:现有ASTM 关于零件机械性能的测试标准,可适用于增材制造

即使已经公布的最常用合金的疲劳数据,这些数据大多是通过旋转弯曲疲劳试验得来的,该方法有利于实现快速定性结果。此外,通过增材制造得到的零件是最有可能具有各向异性的,至少在平行方向上和垂直于构建平面的方向上。这并不一定意味着是坏事,或者是零件不能使用,但这些属性需要得到充分的理解。这与理解热轧或冷轧对变形合金的影响,或砂型铸造或高压压铸不同晶粒尺寸的影响是一样的。出于这些原因,选择适当的后期热处理周期也是至关重要的决策,这有利于实现零件所需的最终性能。

毋庸置疑,增材制造已被许多行业所接受,几乎没有人再用“快速成型”这样的带局限性的眼光来看待增材制造技术。大量的研究在确定每一种合金能达到的物理性能,无论是学术界、行业用户,还是系统或粉末供应商,我们开始看到零件正在走向生产之路。通过完全合格的应用程序来增材制造零件成为全球努力的方向。其中最受关注的是GE为LEAP航空发动机引擎生产的喷油嘴。从原型到生产,工业界看到增材制造在生产领域的巨大潜力。

![]() 粉末床融化(POWDER BED FUSION-PBF)过程

粉末床融化(POWDER BED FUSION-PBF)过程

有许多术语被用来描述基本相同的过程:通过切片软件对该三维模型进行切片分层,得到各截面的轮廓数据,由轮廓数据生成填充扫描路径,设备将按照这些填充扫描线,控制激光束或电子束选区熔化各层的金属粉末材料,逐步堆叠成三维金属零件。

激光束或电子束开始扫描前,铺粉装置先把金属粉末平推到成型缸的基板上,激光束再按当前层的填充轮廓线选区熔化基板上的粉末,加工出当前层,然后成型缸下降一个层厚的距离,粉料缸上升一定厚度的距离,铺粉装置再在已加工好的当前层上铺好金属粉末。设备调入下一层轮廓的数据进行加工,如此层层加工,直到整个零件加工完毕。整个加工过程在通有惰性气体保护的加工室中进行,以避免金属在高温下与其他气体发生反应。

许多人把这一技术称为3D打印,但严格来说,这并不是这一技术的真正准确名称,增材制造更为准确。

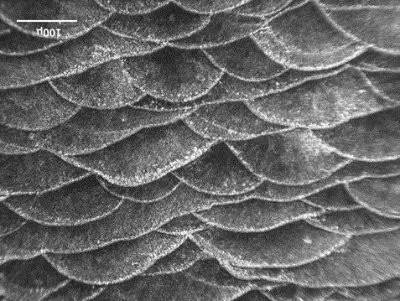

图:显示多个增材制造层的典型剖面,来源雷尼绍

通过金属增材制造工艺制造的零件通常被认为具有比砂型铸造零件更好的材料性能,但通常达不到锻造性能。原因是多方面的,也相当复杂。在大多数情况下,可以理解为一层一层融化金属粉末的过程中使得具有不同的微观结构与材料性能的金属基体在热影响区(HAZ)下进一步的差异化。这些成千上万的微型焊接区域中包含更多的热影响区。

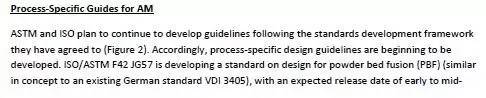

针对PBF加工技术,ASTM正在出台相关的标准。

图:ASTM与ISO在现存的德国标准VDI3405基础上发布FBF加工技术的标准,新标准计划于2017年中完成。

由于激光或电子束快速熔化金属粉末,然后快速固化,这一切发生在一个非常高的速度范围内,由此产生的金相晶粒尺寸可以发生明显的变化。通过调整许多工艺参数,最终对象机械性能的晶粒尺寸和微观结构可实现一定程度的控制。

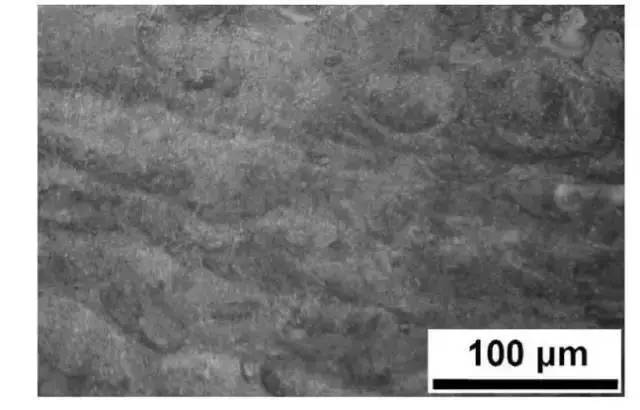

激光加工过程中,熔池的凝固行为对激光3D打印最终成形件的综合性能具有至关重要的影响。凝固速率过慢引起的晶粒粗化将极大地降低材料强度;凝固速率过快易造成制件内部微裂纹和孔隙等加工缺陷,导致制件使用过程中的提前失效。同时,伴随凝固行为产生的残余应力集中问题与制件尺寸精度和表面粗糙度有密切联系。国内在这一领域有着突出的研究,详情请参考 发布的《国内铝基纳米复合材料的3D打印制备方法举例》以及《国内激光3D打印技术制造马氏体模具钢的进展》。

图:激光3D打印熔池横截面SEM,来源:南京航空航天大学

合金粉末最常用的是钛合金Ti6Al4V或者叫Ti64,这种合金令人难以置信的多才多艺,通常用于许多行业,由于其高强度,可比钢,但几乎是钢一半的重量,所以用途广泛,成为最流行的合金之一。这种合金实际上主要有两个档次,更常见的是Grade 5级,和超低间隙Grade 23级。后者有更严格的控制氧和氮含量的要求。

ASTM F42所发布的关于钛合金的各项标准对这种合金与应用领域的结合是非常有帮助的。

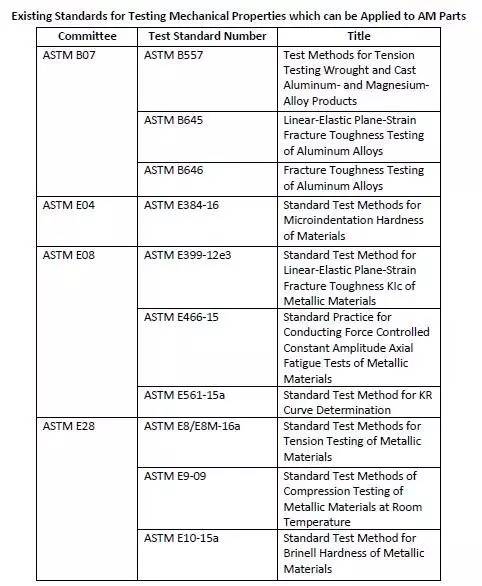

图:现有ASTM 关于钛与铝的标准,可适用于增材制造

由于每个设备供应商的系统操作起来都有自己的特点,而且Ti64的残余应力是一个特别的问题。所以生产Ti64零件的过程不是那么简单的设定好参数就可以完成的。值得注意的是,有许多不同的应力消除热处理周期,每种周期将导致不同的机械性能。例如,雷尼绍在英国的医疗和牙科产品部门开发了一个定制的热处理周期,提升了ELI合金的加工灵活性,目前他们将这一工艺加工的产品冠以X – Flex™的商标。

图:Ti6Al4V力学性能比较表

当然其他的钛金属还包括工业纯钛Ti-CP、医用钛合金Ti7AI7Nb,和其他高温或高强度钛合金如Ti-6242。

铝合金的加工是另一门学问,将铝合金加工工艺形成一整套体系的是美国Sintavia。Sintavia综合制造能力使得F357铝合金的制造更加快速,并且达到或超过行业的严格验证参数要求。Sintavia独家的铝合金加工工艺是一整套的体系,不仅包括预构建材料分析,还包括后期热处理和压力消除,从而能够生产出高达125%的设计强度,精密度达100%。通过常温、高温强度验证,以及零度以下的温度验证,Sintavia能够快速生产出满足要求的铝件。

本文未完待续,敬请期待 即将发布的金属3D打印/增材制造的现状及国际标准(下)

参考资料:

-AMSC_Roadmap

-CN105718690A

-Sintavia Develops Exclusive Process for Printing F357 Aluminum

-The status quo of metal alloys for additive manufacturing

版权所有3D Science Valley,转载请发送至editor@51shape.com

欢迎转载,如需加入白名单请将微信公众号回复至 微信公众号