聚醚醚酮PEEK是聚芳醚酮PAEK的一种。聚芳醚酮(PAEK)是一类亚苯基环通过醚键和羰基连接而成的聚合物。按分子链中醚键、酮基与苯环连接次序和比例的不同,可形成许多不同的聚合物。目前主要有聚醚醚酮(PEEK)、聚醚酮(PEK)、聚醚酮酮(PEKK)、聚醚醚酮酮(PEEKK)和聚醚酮醚酮酮(PEKEKK)等品种。聚芳醚酮系列品种中,分子链中的醚键与酮基的比例(E/K)越低,其熔点和玻璃化温度就越高。到二十世纪80年代末,世界上有5大公司生产聚芳醚酮,分别是英国ICI(被阿克苏诺贝尔收购)、美国杜邦、美国索尔维、德国BASF 和Hoechst。

聚芳醚酮在航空航天领域的应用价值在于金属替代,在这方面威格斯的典型案例为COMAC(中国商用飞机有限责任公司)的可用于全新支线喷气式客机ARJ21的高效耐用的飞机地板支架。为追求设计自由度、制造便利性和轻质以超越传统铝材方案。

从金属到高性能材料的转换目前是航空航天市场的一个既定趋势。在商飞的案例中,PAEK聚合物被证实是用于制造承重和非承重飞机支架的一个理想选择,适应对于部件的各种要求,兼顾强度和延展性,具有耐腐蚀性,易燃性/发烟率/毒性低,同时还保持绝缘性。

SmarTech预测PAEK类材料将成为先进热塑性塑料3D打印领域利润最高的领域,预计到2026年,PAEK类3D打印的总收入为11.81亿美元,占聚合物3D打印总收入的19% ,占所有专业级/工业级聚合物3D打印机所打印的工程级材料打印量的8%以上。

本期, 与谷友一起来领略PAEK家族中应用的比较多的一种聚合物:聚醚醚酮(PEEK)在3D打印的应用领域、材料商及所涉及到的3D打印设备。

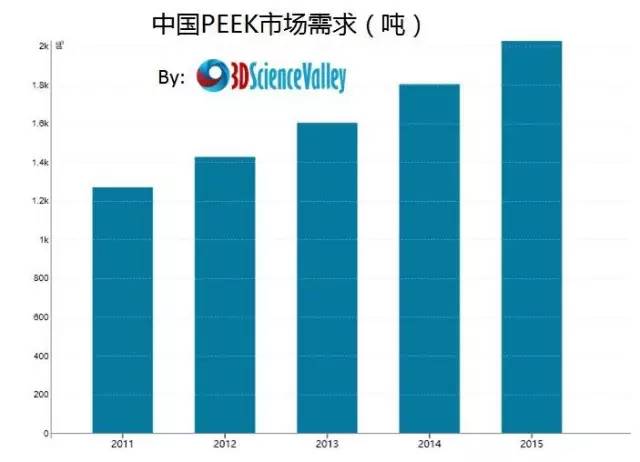

PEEK 自1978年由ICI公司开发以来,一直就被各国作为重要的战略性国防军工材料。从Victrex公司接手后,在民用高科技领域应用以来则以每年15%左右的增速连续增长。 据知名市场调研机构Research and Markets预测,2018年全球PEEK将迎来需求高峰。届时其市值将破八亿大关,升至8.31亿美元。目前而言,欧洲仍是全球最大的PEEK交易市场。与发展中国家相比,西方发达国家对PEEK的需求依旧占据主导地位。PEEK树脂将会在汽车领域、飞机制造、电子电器、工业制造以及医疗等领域扩大应用范围。

图片来源: (www.51shape.com)

目前国内PEEK市场还未充分打开,PEEK制造的终端消费品需要消费者逐步接受认可,预计未来五年,随着国内PEEK市场的逐步打开,PEEK的需求量有望飞速发展,预计年增长率能达到15%以上。因此随着人们对PEEK这一工程塑料认知以及发展中国家扩大对这一塑料的需求力度。预计未来几年,中国、印度、东南亚等新兴市场有望成为推动全球PEEK需求增长的主要驱动力。

图片:EOS的高强度塑料材料

耐高温性:PEEK具有较高的玻璃化转变温度(Tg=143℃)和熔点(Tm=334℃),其负载热变形温度高达316℃,长期使用温度为260℃,瞬时使用温度可达300℃。

自润滑性:PEEK具有良好的滑动特性,适合于严格要求低摩擦系数和耐磨耗用途的场合,特别是用碳纤维、石墨、PTFE改性的PEEK耐磨性非常优越。

耐腐蚀性:除浓硫酸外,PEEK不溶于任何溶剂,具有很高的化学稳定性。

阻燃性:PEEK具有自熄性,即使不加任何阻燃剂,可达到UL标准的94V-0级。

易加工性:由于PEEK具有较好的高温流动性,且热分解温度高的特点,可采用多种加工方式,比如注塑成型、挤出成型、模压成型及熔融纺丝等。

机械特性:PEEK具有良好的韧性和刚性,它具备与合金材料媲美的优良耐疲劳性。

电性能:PEEK有高的体积电阻率和表面电阻率,在宽广的温度范围及环境变化下可以承受各种频率的交流电位场强,保持良好的绝缘性能。

耐水解性:树脂及其复合材料不受水和高压水蒸气的化学影响,在高温及高压蒸汽或水环境下可以连续使用而保持良好的机械性能。

耐候性:优良的耐候性能,聚合物可用于制造工作环境要求严格或需要经常耐杀菌处理的组件。

由于PEEK具有优良的综合性能,在许多特殊领域可以替代金属、陶瓷等传统材料,使之成为当今最热门的高性能工程塑料之一,目前主要应用于航空航天、汽车工业、电子电气和医疗机械等领域。

汽车等(包括航空)运输业市场约占PEEK树脂消费量的50%,半导体制造设备占20%,压缩机阀片等一般机械零部件制品占30%,医疗器械和分析仪器等其他市场占10%。

汽车等运输机械领域

PEEK树脂在欧洲市场的增长尤以汽车零部件制品市场的增长最为迅速,特别是发动机周围零部件、变速传动部件、转向零部件等都选用了PEEK塑料代替一些传统的高价金属作为制造材料。随着汽车行业适应微型化、轻量化以及降低成本的要求,PEEK树脂的需求仍将不断增长。欧洲某车型有44个零部件采用了PEEK塑料代替传统的金属制品。

IT制造业领域

半导体制造以及电子电器行业有望成为PEEK树脂应用的另一个增长点。在半导体行业,为了达到高功能化、低成本,要求硅片的尺寸更大,制造技术更先进,低粉尘、低气体放出、低离子溶出、低吸水性是对半导体制造工艺中各种设备材质的特殊要求,这将是PEEK树脂大显身手的地方。

办公用机械零部件领域

对于复印机的分离爪、特殊耐热轴承、链条、齿轮等,用PEEK树脂代替金属作为它们的材料时,可以使部件轻量化、耐疲劳,并能够做到无油润滑。

电线包覆领域

PEEK包覆层有很好的阻燃性,不加任何阻燃剂,其阻燃级别即可达UL94 V-0级。PEEK树脂也具有耐剥离性、耐辐照性(109拉德)等优点,因此用在军工以及核能等相关领域的特种电线。

板材、棒材等领域

PEEK在一些特殊领域应用过程中,经常会遇到数量少、品种多的现象,这时用棒、板等型材进行机械加工制造是十分有利的。

纤维领域

PEEK纤维(包括单丝)工业滤布、工业用刷等制品中。在复合材料领域,PEEK纤维的魅力在于其热塑性且耐高温。在工业用滤布和工业用刷方面除耐热性外,其魅力还在于它的耐化学药品性和耐磨性。

医疗分析器械领域

由于PEEK可耐反复的高压灭菌,在医疗器械中可用于制造内窥镜零件、牙科用的去垢器等。另外,由于PEEK的高强度和低溶出性,已用在仪器分析的液相色谱柱、管、附件等。而且,由于PEEK与人体具有很好的相融性,作为人工骨材料已经成功地替代了传统的钛金属。

高度集中的材料厂商

英国威格斯(Victrex)、比利时索尔维(Solvay)、德国赢创(Evonik)是全球三大PEEK生产商。

英国威格斯(Victrex)

威格斯正带领由多家公司和机构组成的联盟,投身于3D打印(增材制造或AM)创新。作为其关键角色的一部分,威格斯将以专用于增材制造工艺的新型化学配方设计为基础,开发高性能聚芳醚酮(PAEK)聚合物新牌号。

新牌号主要用于航空航天行业,这是联盟的主要目标,但也会兼顾其他领域的应用,尤其是医疗行业。威格斯对这些正在开发中的新型聚合物拥有IP(知识产权),同时得到英国促进创新机构创新英国(Innovate UK)的资助,帮助其推动项目向前发展。联盟成员均为其他行业的领导者,如空客集团创新公司、EOS、埃克塞特大学、E3D-在线、HiEta技术公司、西南金属表面处理公司、和Avon Valley精密工程公司。

一个重要目标是提高增材制造技术“激光烧结”(SLS)中所使用的粉料的重复利用率。在这种增材制造工艺中,这可显著减少聚合物浪费并降低成本。项目还将解决层间附着力的不可预测性、以及单丝打印中零件表面光洁度等问题。

事实上,威格斯的PAEK聚合物已经在长丝熔融和粉料激光烧结的3D打印零件中得到应用,同时该公司还在积极开发新的解决方案。在行业内,该联盟正着眼于为新的PAEK聚合物牌号开发新的应用领域,有望为以航空航天行业为重点的增材制造技术带来革命性的变化。

比利时索尔维(Solvay)

索尔维的PEEK材料用于3D打印已经获得了一系列的成功案例,其中,传奇性汽车创新者Matti Holtzberg领导的Polimotor 2项目,配备了索尔维KetaSpire® 聚醚醚酮(PEEK)增强等级生产的3D打印燃油进气歧管。该产品由复合部件增材制造领先企业Arevo Labs利用创新性增强长丝融合技术制成。索尔维是这一极受期待的技术项目的主要材料赞助商。

用PEEK替代原来的铝制进气歧管可以减轻部件重量50%。专为Polimotor 2选定的材料是一种定制配方的增强等级KetaSpire® KT-820 PEEK 含有10%的碳纤维。KetaSpire® PEEK是索尔维性能最优异的聚合物之一,可以很好地耐受汽车工作液,并在高达240°C (464°F)的连续使用温度下,具有可靠的机械性能。这些品质使得该材料成为Polimotor 2燃油进气歧管极为理想的选择,因为在靠近活塞的进气部位温度达到150°C (302°F)。

Polimotor 2项目旨在开发重量介于138 至 148 磅 (63-67 公斤)、或比现有标准发动机轻90磅 (41公斤)的全塑型四缸双顶置式凸轮轴发动机。除了现有的燃油进气歧管产品外,Holtzberg这一革命性项目还将充分发挥索尔维先进聚合物技术的优势,开发多达10种发动机部件。包括水泵、油泵、进水/出水口、节流阀、油轨和其它高性能部件。有望采用的索尔维材料包括Amodel® 聚肽酰胺树脂(PPA)、 AvaSpire® 聚芳醚酮 (PAEK)、 Radel® 聚苯碸(PPSU)、 Ryton® 聚苯硫醚 (PPS)、 Torlon® 聚酰胺-酰亚胺(PAI)和Tecnoflon® VPL氟橡胶。

与传统长丝融合3D打印工艺类似,Arevo技术将聚合物长丝依次往上或沿着长度方向堆叠,最终形成复杂的形状。这样可以快速地将数字化设计的产品快速加工成功能部件,节省了先制造模具,再进行原型制造的时间和成本。但是,Arevo公司的增强长丝融合技术平台具有独特的能力,可以打印增强PEEK聚合物。与Arevo的工艺控制软件相结合,该平台可用于优化打印部件的机械性能。

德国赢创(Evonik)

赢创在高性能聚合物开发与生产方面拥有超过40年的丰富经验。其多元化的产品组合包含几乎所有工业应用的解决方案。因此,集团是全球PEEK市场上客户长期合作的可靠伙伴。

凭借极为出色的耐热性与耐化学性,赢创VESTAKEEP®特殊聚合物可替代金属部件,满足轻量化结构件应用的需求。

VESTAKEEP® Easy Slide I是一款PEEK改性产品,具有优越的耐磨性与较低的滑动摩擦,能够用于生产体积更小且更为强韧的结构部件,例如真空泵。而VESTAKEEP® 5000 HCM(热压成型)级产品能够提高定制PEEK密封件的生产效率,使这些应用于石油天然气行业的密封件具有出色的机械特性和卓越的表现。

针对3D打印工艺开发的材料:美国牛津性能材料OPM

自1999年以来,美国牛津性能材料(OPM)公司就一直在开发PEKK材料的先进应用和专有制造工艺以用于生物医药、航空航天、以及工业产品等,品牌以OXPEKK®为业界熟知。

美国牛津性能的PEKK材料是一种具有卓越的强度、耐化学性、耐低温和高温、耐辐射性,以及优异的耐磨损性能的超高性能聚合物”。由于具有这些令人印象深刻的特性,OPM将其与3D打印能够制造具有独特几何形状的物体的能力相结合,专门针对航空航天、运送、能源、医疗及半导体领域提供低重量、高性能的3D打印部件。

牛津性能材料(OPM)已被选定为波音CST-100火箭飞船提供3D打印的结构件,OPM已经开始出货OXFAB材料打印的零部件。CST-100火箭飞船被设计为可运输多达七名乘客,或混合船员和货物,在低地球轨道运行–这个火箭飞船隶属于NASA的商业乘员计划合作项目。

而根据 的市场研究,牛津性能材料所使用的打印设备为EOS P800 。

中研高性能工程塑料有限公司

吉林中研高性能工程塑料有限公司成立于2006年,公司现有生产能力为年产PEEK树脂1000吨,是目前全球范围内第二家采用5000升反应釜进行生产的PEEK专利企业,是集PEEK研发、生产、销售为一体的现代化高端的科技企业。

吉大特塑工程研究有限公司

长春吉大特塑工程研究有限公司成立于2002年,是一家从事特种工程塑料及高性能改性专用料研发、生产和销售及相关的二次制品生产和销售的高科技股份制企业。公司具备年产100吨PEEK、100吨聚芳砜等专用料生产及其改性塑料的生产能力,拥有高耐热等级特种工程塑料、特种工程塑料基增强材料、特种工程塑料专用树脂等4大系列60多个牌号的产品。

盘锦中润特塑有限公司

辽宁盘锦中润特塑有限公司成立于2009年,拥有4项特种工程塑料合成专利权,涉及到不同方法生产聚砜、聚醚砜、聚醚醚砜、联苯聚醚醚砜及共聚醚醚酮的合成技术。公司一期工程建设1000吨/年CoPEEK的生产装置,现已投入生产。

金发科技股份有限公司

金发科技股份有限公司是国内改性塑料龙头企业,采用了独特的技术生产PEEK树脂,牌号为VisPEEK,目前已建成百吨级中试线,年产能在300吨左右,在建设千吨级生产线。

当然以上的PEEK材料厂商还有些没有涉足到3D打印应用,不过在 看来,这是迟早的事情。

SLS, FDM,还是复合打印,谁主沉浮?

SLS工业设备

EOS

EOS公司是选择性激光(SLS)技术的领导厂商,从早期的塑料3D打印应用发展到90年代初期跨入到金属粉末3D打印的应用,把整个应用领域拓展得更加宽阔。EOS公司的主要的战略行业,包括航空航天、医疗、汽车、模具、工业自动化以及其它消费性产品,面向每一个不同的战略行业都有它相应的应用,不管是塑料方面或金属方面,EOS提供的主要是以技术应用为导向,从每一个行业找到能够发挥这个技术特点的应用。

EOS P800

EOS P800 基于激光烧结技术的快速制造,可在同一时间同时制造不同设计不同客户的不同产品,而无需模具等其他辅助手段。EOS公司推出基于聚芳醚酮的PEEK HP3高性能聚合物材料,利用激光烧结技术制造PEEK HP3材料的部件和产品,提供高效、低成本PEEK复杂产品制造方案。

EOS 3D打印PEEK植入物

EOS P800 系统内部操作温度为385摄氏度,在此温度下,PEEK HP3材料所成型的部件与产品性能佳。由于不同的温度、新旧粉末混合比例以及冷却过程都会导致烧结部件与产品的性能不同。为了达到PEEK HP3材料的佳性能,EOS P800 系统采用了OLPC(激光功率在线控制)模块,在升温降温过程中由OLPC模块通过实施检测对激光功率进行控制,保障所烧结的部件性能优势且品质稳定。

EOS不仅仅提供3D打印设备,还提供PEEK粉末材料。EOS PEEK HP3是EOS公司选择的种基于聚芳醚酮族的高性能聚合物材料,应用于烧结的EOS PEEK HP3满足DIN ISO9001标准。这种材料具有优越的摩擦性能、机械性能、化学性能,其阻燃性能满足US UL94-V0标准。这种材料具有良好的生物兼容性,并可获得极佳的消毒效果。这些是能使得这种材料成为医疗、航空航天等领域的绝佳选择。使用该种材料烧结的部件,作为电子器件可在260摄氏度环境下长期使用,作为静态机械元件可在240摄氏度环境下长期使用,作为动态机械元件可在180摄氏度环境下长期使用。

FDM工艺设备

意大利Roboze

总部设在意大利Bari的Roboze公司,其Roboze One+400 3D打印机可以支持12种不同的材料包括PEEK、PEI、PC/ABS、TPU、碳-PA等。

Roboze的机器特点在于耐用、稳定性高,挤出嘴可达到400℃度的高温,关键的打印部件是通过机加工来获得极高的精度的,弃用皮带传输动力,Roboze的桌面机X轴和Y轴采用引入调质钢架和斜齿轮,从而达到25微米的精度,确保了高速进给所需要的顺畅和低摩擦系数。

Roboze在2015年宣布推出的Roboze One+400,以400℃的挤出温度刷新业界视线,One+400最大的特点是能够支持高性能热聚合物,比如包括聚碳酸酯(PC) PC/ABS、PMMA、polyethelyn、PEEK和ULTEM材料等等。这些材料能够提供优异的机械性能,主要用于工程和医学方面的应用,这款设备包括一种特殊的冷却系统,能够稳定材料表现,避免高温挤出下容易产生的翘曲问题。Roboze One+400的两个挤出头使得可以同时使用两种不同的材料,并可以打印更为复杂的形状。One+400还使用了32位微处理器,并配备3.5英寸彩色液晶触摸屏,使用户操作起来更为方便。

德国INDMATEC

INDMATEC总部位于德国的卡尔斯鲁厄,主要为工业级的FDM技术开发新型材料,他们已经将原料PEEK制成了可在FDM 3D打印技术中使用的线材。

INDMATEC通过全金属的热端挤出机的使用可以获得高达400摄氏度的温度,这样他们的PEEK线材可以得到充分的熔化和成型。INDMATE一卷200克、1.75毫米线材的零售价约150美元,其典型用户包括欧航局。

荷兰Tractus 3D

Tractus 3D建造了一个高达3.5米的大型3D打印机——T3500,该打印机能够满足各个行业的特定需求,在改进后,该打印机的打印温度可以达到450摄氏度,可以打印PEEK,从而可以满足医疗甚至航空航天领域的要求。除了能够打印PEEK之外,T3500的分辨率可以达到3微米,而且根据所打印的材料不同,该3D打印机的速度可以达到最高的每秒400毫米。标准T3500 3D打印机的售价在2.5万欧元左右。

国外其他的FDM 3D打印厂商包括AON3D, Tractus3D, Rokit 以及Verashape。

国内企业中的陕西恒通智能和Intamsys(远铸智能)公司已分别针对于PEEK 3D打印材料开发了基于材料挤出技术的3D打印机。

PEEK 复合材料3D打印

当今社会对材料性能的要求很高,由于单一的PEEK树脂难以满足不同的使用要求,近年来对PEEK的改性成为国内外研究的热点之一,其主要手段有纤维增强PEEK、颗粒填充PEEK、PEEK表面改性、与聚合物共混等,这样不仅可降低制品成本,还能改善PEEK的成型加工性能和使用性能。根据 的市场研究,目前在3D打印PEEK复合材料方面,国际上Arevo Labs, Impossible Objects独领风骚。

美国麻省理工的Impossible Objects

Impossible Objects公司是世界上第一个复合型3D打印的制造者,将更强的材料比如碳纤维、芳纶(Kevlar)和玻璃纤维运用到增材制造中,实现更快的建造速度,较强的机械性能,使得其拥有比其他的3D打印技术更广泛的应用空间,同时还满足那些不可能通过传统加工方式来加工的复杂几何形状的复合材料制造技术。

图片:Impossible Objects打印的植入物

Impossible Objects推出的PEEK碳纤维复合 3D打印零部件,比铝质零部件(6061-T6)轻50%,强度相当于铝质零部件的三分之二。此外,PEEK 碳纤维复合零部件可以回收利用,减少浪费。

Impossible Objects 公司的3D打印PEEK 碳纤维复合零部件可以应用在航空航天、国防、油田服务、汽车、医疗等行业。相比使用热塑性材料3D打印出来的零部件,这类零部件强度要高2倍—10倍。与同样具有气密性、水密性的尼龙碳纤维材料相比,PEEK碳纤维材料的拉伸强度更强。尼龙碳纤维3D打印零部件的拉伸强度为拉伸强度为150兆帕,耐热性为120°C,而 3D打印PEEK碳纤维零部件的拉伸强度为 205 MPa,耐热性为250°C。

Impossible Objects 公司的CEO 表示,传统方式的3D打印塑料零部件无论是在耐高温方面,还是强度方面都是无法与金属零部件相比。但Impossible Objects 3D打印的零部件比一些金属零部件拥有更高的强度-重量比。Impossible Objects的目标是让3D打印成为更高体积、轻量化、高性能零部件的主流制造技术。除了航空航天领域,Impossible Objects 公司已在PEEK 碳纤维复合材料骨科植入物领域进行了探索。

美国硅谷的Arevo Labs

Arevo Labs不仅提供碳纤维 ,还提供3D打印的新型碳纤维和碳纳米管(CNT)增强型高性能材料,而且使用其专有的3D打印技术和专用软件算法可以使用市场上现有的长丝融熔3D打印机制造产品级的超强聚合物零部件。

Arevo Labs推出了一个可扩展的以机器人为基础的增材制造(RAM-Robot-Based Additive Manufacturing)设备用来打印复合材料。该平台由一个市售的机械臂,复合沉积端执行器和一个全面的软件套件。

目前软件是专门针对ABB IRB 120六轴机器人,但可扩展的软件也可以支持更大的ABB机器人型号和尺寸,根据机器人的大小,打印体积可以从1000立方毫米达到8立方米。

查找往期文章,请登陆www.51shape.com,在首页搜索关键词

版权所有3D Science Valley, 转载请链接至:www.51shape.com

网站投稿请发送至editor@51shape.com