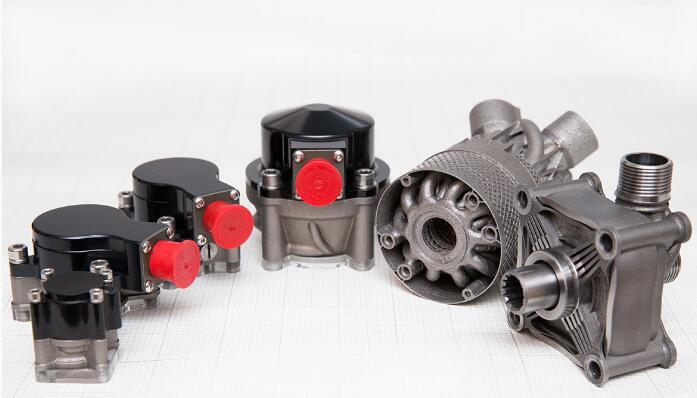

流体动力学领域正在迅速的适应金属3D打印技术,挖掘增材制造技术在液压产品尺寸、重量和设计自由度方面的潜在优势。英国 Domin Fluid Power公司利用金属3D打印技术,在液压泵和液压阀制造领域进行了探索。本期, 将分享一个Domin公司研发3D打印直接驱动伺服液压阀的案例。

优化内部歧管连接方案

Domin Fluid Power 制定了新的流体动力产品“稳定”设计的战略,这个战略建立在以金属3D打印技术作为制造方式的基础上。在此基础上,Domin公司对一些多年来都没有什么明显改变的液压流体动力零部件进行了重新设计与制造,包括直接驱动伺服液压阀。

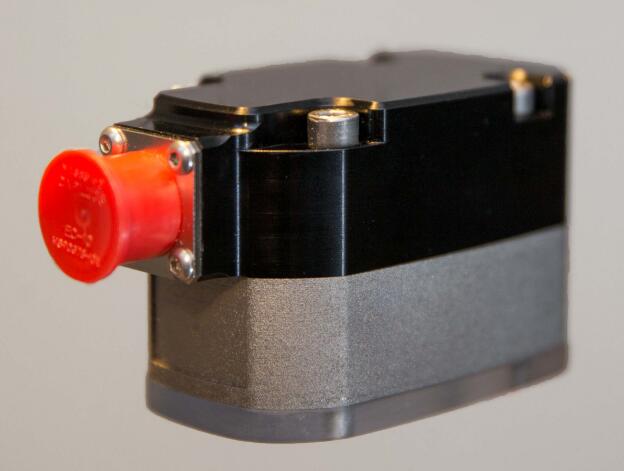

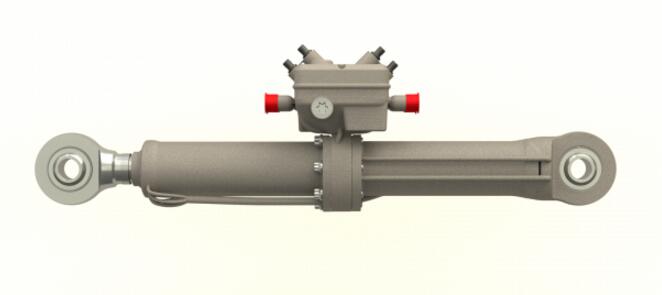

Domin Fluid Power重新设计与制造的3D打印直接驱动伺服液压阀,经历了上千小时的设计、分析、测试和评估。Domin Fluid Power表示重新设计的3D打印阀体在重量、体积上都得以降低,由于液压阀体压力损失的减少,阀体效率也得以提升。

在表面上看,这个阀体虽不像其他金属3D打印零件一样充满了独特的几何结构,但它内部的管道设计体现了增材制造技术的灵活性。Domin公司通过设计优化和增材制造技术,实现了更佳的内部歧管连接方案。

根据 的市场研究,液压阀体中有许多管道相交在一起,以往这些交叉歧管是通过机械加工交叉钻孔的方式制造的。由于机加工的角度限制,通常需要在流道内部添加插头来调整流量。而制造液压阀体的选择性激光熔化金属3D打印设备,则是通过一层一层融化金属粉末的方式来制造歧管,这种增材制造方式可以制造出复杂的内部歧管管路,给流体的流动路径优化设计带来了更大的空间。

图片来源:Domin Fluid Power

了解到,Domin Fluid Power 在研发工作的基础上,逐渐摸索出3D打印液压件开发的“五部曲”:

基础工程

通过二维设计图纸与配套工程细化和确定产品规格,进行初步的成本估计。

概念设计

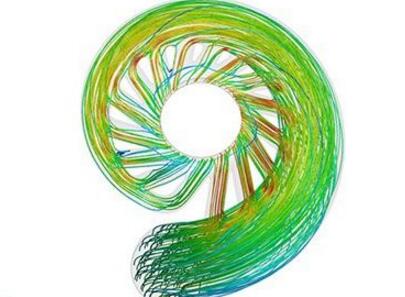

针对增材制造技术设计液压件的CAD模型,并进行详细的计算和有限元分析,以及通过流体动力学分析确保产品的高效和精准。

评估测试

细节设计

在正式的概念设计经过审查后,进行详细的工程设计,并产生详尽的成本模型。在这个阶段,外包制造商介入,并尽快启动液压产品的增材制造。

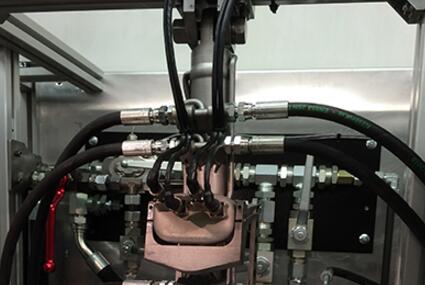

产品测试

液压产品的组装和测试在Domin内部进行,包括产品的高功率和高精度测试。

Domin 已按照 “五部曲” ,开发出不少3D打印液压产品,例如直升飞机中功能集成式的双液压阀控制模块(如上图)。

文件下载,请加入 QQ群:529965687

查找往期文章,请登陆www.51shape.com,在首页搜索关键词

网站投稿请发送至editor@51shape.com

欢迎转载,如需加入白名单请将微信公众号回复至 微信公众号