西门子看到了增材制造技术的潜力:增材制造可以实现优良的机械性能,粉末状原材料细晶组织,在微观结构上各向异性需要控制和引导。除了叶片,西门子正在开发独特的燃气轮机设计,凭借在能源市场100年以上的经验,西门子将新的设计可能性转化为客户的具体解决方案。

2017年,西门子通过3D打印涡轮耐磨损的环节面网状结构的专利获批,本期, 与谷友一起来领略激光金属3D打印如何帮助涡轮部件提高耐温和耐磨性能。

图片:西门子通过3D打印涡轮耐磨损的环节面网状结构的专利

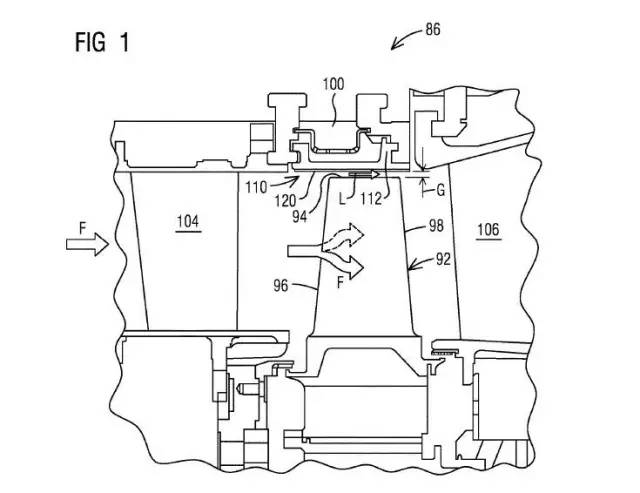

燃气涡轮发动机工业中,一个显著的趋势是追求更高的生产效率。为了实现更高的效率,燃气涡轮机运行在越来越高的工作温度环境下。理想情况下,旋转的涡轮叶片和涡轮部件之间的间隙要足够小,为了应对燃气轮机非常高的通流温度,许多涡轮组件内的流体流动路径需要热障涂层(TBCs)以保护底层组件在流体流动路径中恶劣环境下的正常运行。

图片:西门子通过3D打印涡轮耐磨损的环节面网状结构的专利

涂层通常是陶瓷结构,可以承受极端的温度并且磨损或耐擦伤。通过水射流加工方法,产生理想的耐磨表面轮廓。然而,这种方法的生产成本是昂贵的。西门子发现直接通过3D打印技术创建所需的表面轮廓的涡轮机组件更具成本效益。

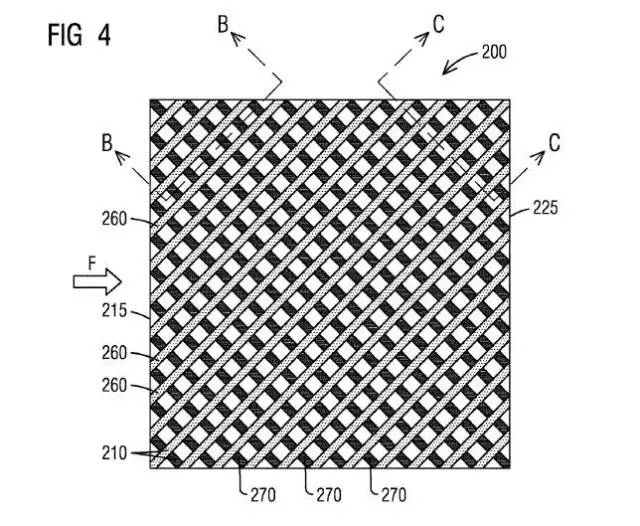

通过激光一层一层融化金属粉末或陶瓷增强金属粉末,西门子制造出耐磨的网状结构的涡轮组件。这种网状结构包括多个网络,每组网络有一组的高度相对于涡轮部件的表面一致,多个交错绞线中的至少两组不同的高度。

图片:西门子通过3D打印涡轮耐磨损的环节面网状结构的专利

根据 的市场研究,西门子将网格结构应用于高温环境并不是第一次,早在2008年西门子Finspong工厂的分布式发电服务部门就已开始使用3D打印技术,限于当时成本与技术的限制,3D打印技术仅被用于制造产品原型,在经过5年的发展和经验积累之后,2013年分布式发电服务部门已将3D打印的应用拓展至燃烧器的修复中,如今这些应用已经融入到Finspong工厂的日常生产工艺中。

燃烧器工作在一个极端高温的环境下,西门子的服务工程师会在燃烧器工作3万小时之后将其拆除,然后送到Finspong工厂进行修复。在这里,工程师将燃烧器顶部去除掉一部分,然后通过近净形3D打印技术直接将需要修复和重建的部分打印在原有的零部件上,大约20小时之后,旧的燃烧器就修复完成了,随后工程师就可以尽快将修复好的燃烧器安装回去,尽可能降低因停机带来的损失。通过这种方式,西门子不仅可以对燃烧器按照原有设计进行修复,还可以根据客户要求按照最新优化的设计方案对燃烧器进行修复。

工业流程中产生的氢气或合成气是潜在的燃气轮机燃料,西门子Finspong工厂希望能够利用这些气体为汽轮机提供动力,但是由于在使用时这些气体需要通过燃烧器进行均匀混合,而现有的燃烧器无法达到这样的效果,所以西门子一直无法将这些气体加以利用,而经过设计优化的3D打印燃烧器解决了气体均匀混合的问题,让西门子得以对这些气体进行燃烧测试。

图片:西门子3D打印的燃烧器部件

以往通过铸造工艺制造的燃烧器由几个拆分的部件焊接而成,通过这种燃烧器仅可在空气中混入几个百分点的氢气。选择性激光熔化3D打印技术则为燃烧器的设计优化提供了更广阔的空间,经过优化后的燃烧器拥有一个外壁和一个框架结构的内壁, 这个复杂的双壁结构零部件最终通过金属3D打印设备一次性完成制造,不需要将几个单独的部件焊接在一起。Finspong工厂的测试表明,3D打印燃烧器可以均匀混入60%的氢气,显著高于传统燃烧器。

相关资料:US 9644489 B1

查找往期文章,请登陆www.51shape.com,在首页搜索关键词

网站投稿请发送至editor@51shape.com

欢迎转载,如需加入白名单请将微信公众号回复至 微信公众号